Hochfestes Saphirglas hat bei Uhren die Gefahr von Glasbruch weitgehend beseitigt. Jedoch auch beim Bau von Gehäusen hat Edelstahl, Gold, Platin, Bronze oder Karbon hat Saphirglas seinen festen Platz gefunden. Aber wie entsteht Saphir, wie wird es entspiegelt und vor allem – wie entstehen ganze Saphirgehäuse aus diesem transparenten, hochfesten Material.

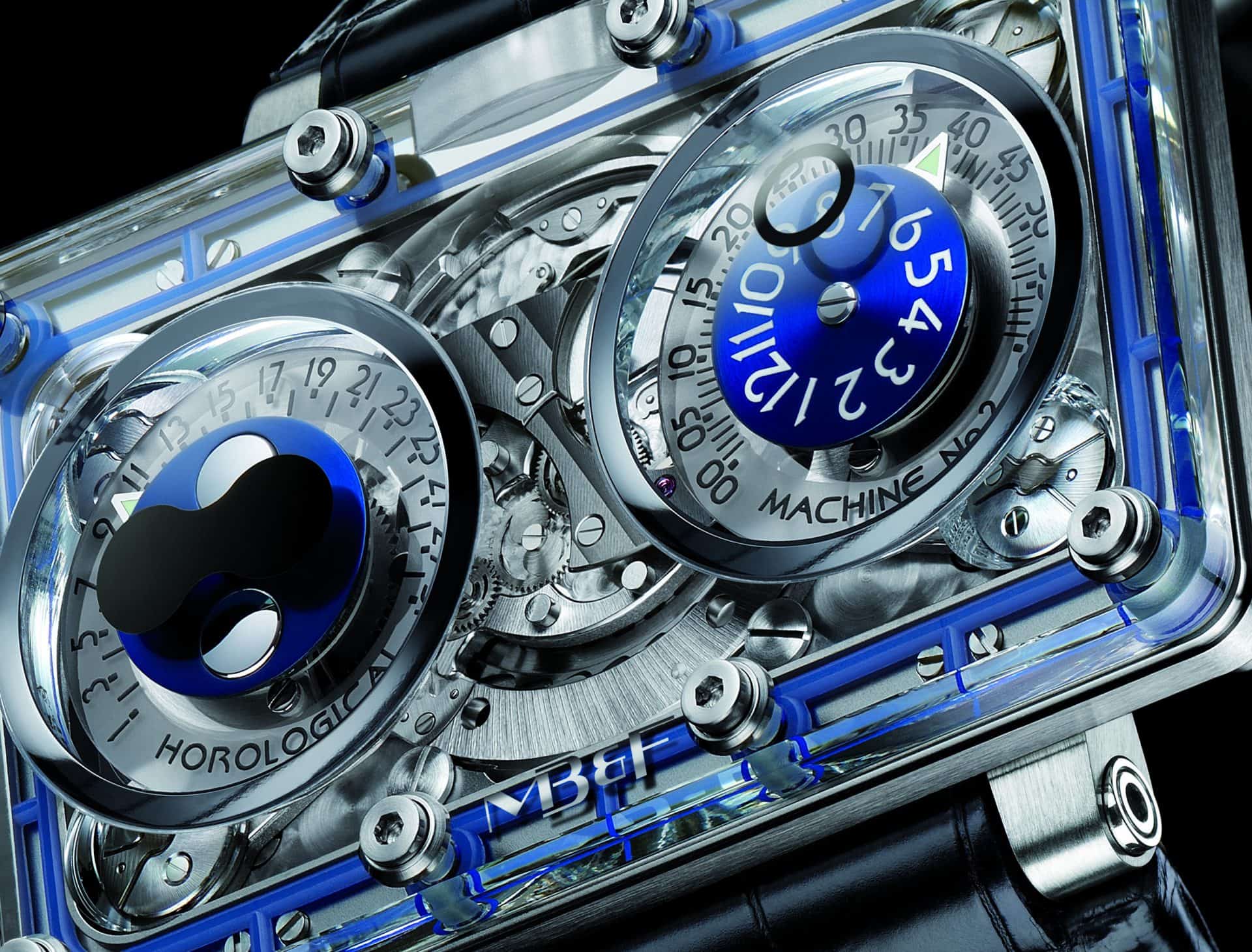

Während unseren Vorfahren zunächst nur Bergkristall die erwünschte Festigkeit und passable Transparenz ermöglichte, bieten moderne Saphirgläser den perfekten, unverspiegelten Durchblick. Transparente Saphir-Gehäuse eröffnen gar die Möglichkeit, die feine Mechanik aus allen Blickwinkeln zu betrachten.

Neu ist das Verfahren und die Technologie nicht. Denn die Industrie des zweiten Jahrtausends stellt ja seit über einhundert Jahrend in industriellen Maßstab sogenanntes “Saphirglas” her. Dabei wird in der Fertigung eine Art Glas produziert, das in seiner Konsistenz und seinen Eigenschaften exakt dem natürlichen Vorbild eines Saphirs entspricht. Weil Saphir den Korunden zuzuordnen ist, spricht man dabei auch von „weißem Korund“.

Künstlicher Saphir

Los geht es bei der Saphir-Produktion mit natürlichem Bauxit, aus dem in mehreren Schritten zunächst mikroskopisch kleine Aluminiumoxid-Partikel mit weniger als einem Tausendstelmillimeter Durchmesser entstehen. Im Knallgasofen schmilzt dieses Pulver durch die Injektion von reinem Sauerstoff und Wasserstoff bei mehr als 2.050 Grad Celsius dann zu einer zähen Flüssigkeit. Allmählich wächst der so erzeugte synthetische Saphir zu einer birnenförmiger Form heran.

Nach der thermischen Stabilisierung dieser Saphir-„Boule“ entsteht dabei das Basismaterial für kratzfeste Uhrengläser und seit wenigen Jahren auch extravagante transparente Uhren-Gehäuse . Es verfügt nicht nur über eine Durchsichtigkeit des Materials, sondern auch über eine enorm hohe mechanische Festigkeit. Wasser und viele weitere Flüssikeiten und Stoffe prallen übrigens ab, weil der chemisch neutrale Werkstoff keine Porosität besitzt.

Nach dem Auskühlen werden die Saphirrohlinge für klassische Uhrgläser in die gewünschten Stärken geschnitten und anschließend geschliffen und aufwendig poliert. Insbesondere wird wie bei den Gläsern von Brillen darauf geachtet, Lichtreflexionen zu eliminieren und das Glas vollständig zu entspiegeln.

Saphirglas

Indessen erweist sich die enorme Härte von mehr als 2.000 Vickers oder auch Stufe neun von zehn auf der Mohs’schen Skala bei der anschließenden Weiterverarbeitung des Saphirglas als echtes Problem. Nur einige Metallcarbide und Diamantblätter können Saphir substanziell zusetzen. Insofern verlangt die Saphirverarbeitung einen ganzen Katalog materialspezifischer Technologien und viel Erfahrung.

Weil sich die Oberfläche des Saphirs zunächst einmal völlig matt präsentiert, muss überdies geschliffen und poliert werden, was das Zeug hält. Mit diamantbesetzten Schleifscheiben, Diamantpulver und anderen chemischen Substanzen wie beispielsweise Borkarbid wird in einem längeren Prozess schließlich die gewünschte Transparenz und die perfekte Oberflächen erzeugt. Neuerdings kommen auch hochpräzise Laser zum Einsatz. Allerdings sind die Vorgehensweisen hier sehr unterschiedlich und das Spektrum der Verarbeitung ist noch eingeschränkt, entwickelt sich jedoch dynamisch weiter.

Ist schließlich die aufwendige und damit kostspielige Arbeit der Saphirbearbeitung abgeschlossen, lässt sich in einem Saphir-Gehäuse einer Uhr nach deren Assemblieren das Uhrwerk in voller Pracht von allen Seiten bewundern und Liebhaber von mechanischen Uhren können das Zusammenspiel des Uhrwerks nun endgültig durchschauen.

Möchte man über die Nachteile von Saphirgehäusen sprechen, sind zwei Punkte zu erwähnen. Zum einen sind Saphirgehäuse recht spröde und lassen sich im Falle einer Beschädigung nicht wirklich instandsetzen. Vielmehr müssen die Gehäuse in der Regel ausgetauscht werden.

Der zweite zu erwähnende Nachteil sind die hohen Kosten solch eines transparenten Gehäuses, denn die aufwendige Bearbeitung schlägt sich im Preis nieder. Gleichwohl überwiegen bei solch einem glanzvollen luxuriösen Gehäuse für viele Uhrenliebhaber die optischen Vorzüge diese Nachteile.

0 Kommentare

Trackbacks/Pingbacks