Schritt für Schritt zum fertigen Werk

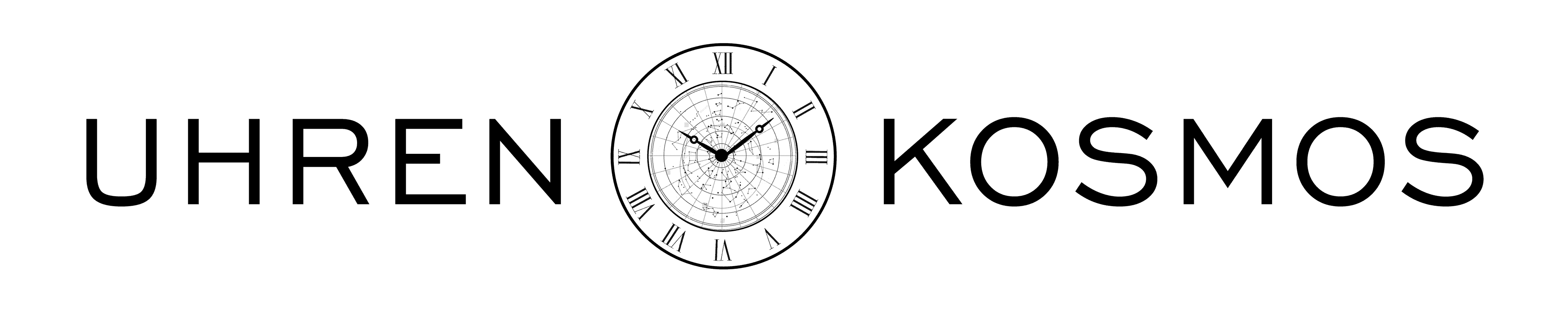

Auch für eine Rolex Uhr gilt: Ohne eine Vielzahl unterschiedlicher Teile gibt es kein mechanisches Uhrwerk. Dafür, dass aus hunderten Komponenten ein zuverlässig und präzise tickender Mikrokosmos wird, sorgen bei Rolex in Biel akribisch geschulte Mitarbeiterinnen und Mitarbeiter. Die Montage erfolgt an halbautomatischen „Lecureux“-Werktischen mit Flachbildschirmen.

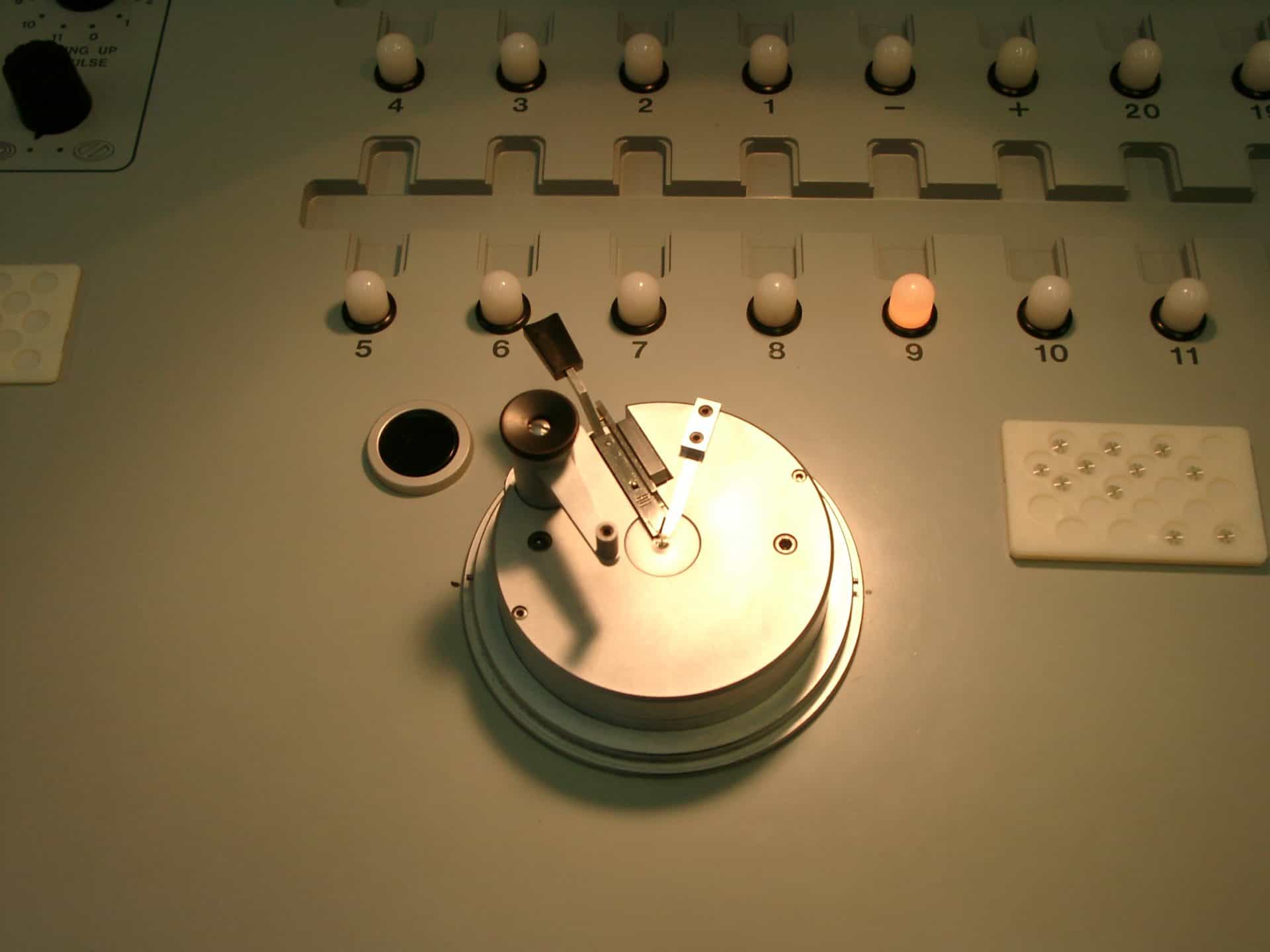

Jeweils zehn zu bearbeitenden Rolex Werke befinden sich zum Schutz gegen Staub in geschlossenen Tabletts. Nur das, was gerade an der Reihe ist, erscheint in einem kleinen Fenster. Dort werden die genau festgelegten Arbeitsschritte ausgeführt. Moderne Drehmoment-Gerätschaft verhindert überdies, dass Schrauben zu fest oder zu leicht angezogen werden. Moderater Überdruck hingegen wirkt Staub, dem ärgsten Feind mechanischer Uhrwerke, bei der jeweiligen „Operation am offenen Herzen“ entgegen.

Den Abschluss eines Arbeitsschritts dokumentiert das Personal durch Berührung der entsprechenden Stelle am Monitor. Dann erst dreht sich das Tablett, damit der nächste Rolex-Werkaspirant im Ausschnitt erscheint. Nun wiederholt sich das Ganze. Von Werktisch zu Werktisch nimmt das Uhrwerk so zunehmend Gestalt an.

Gut geschmiert ist die halbe Miete

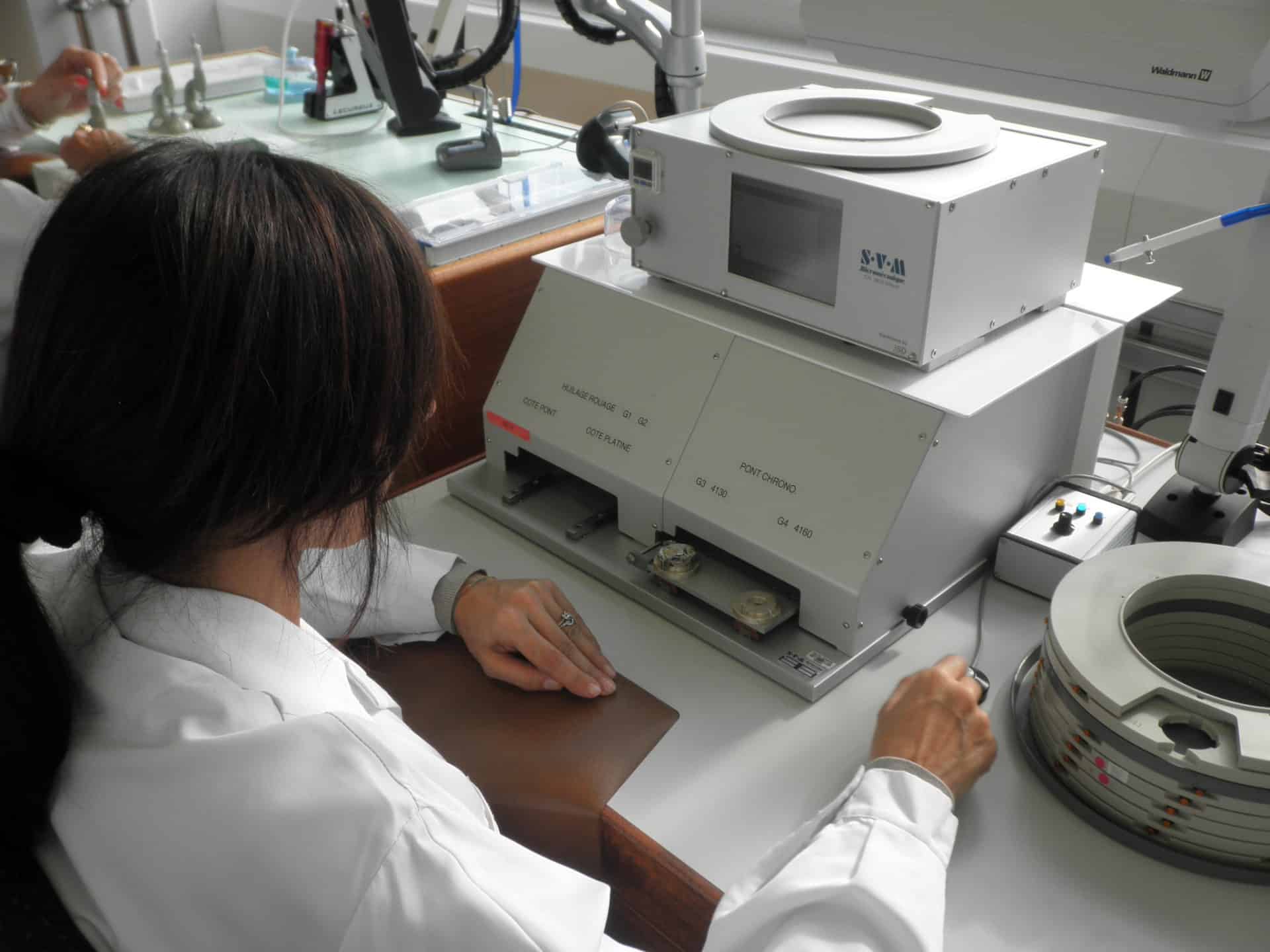

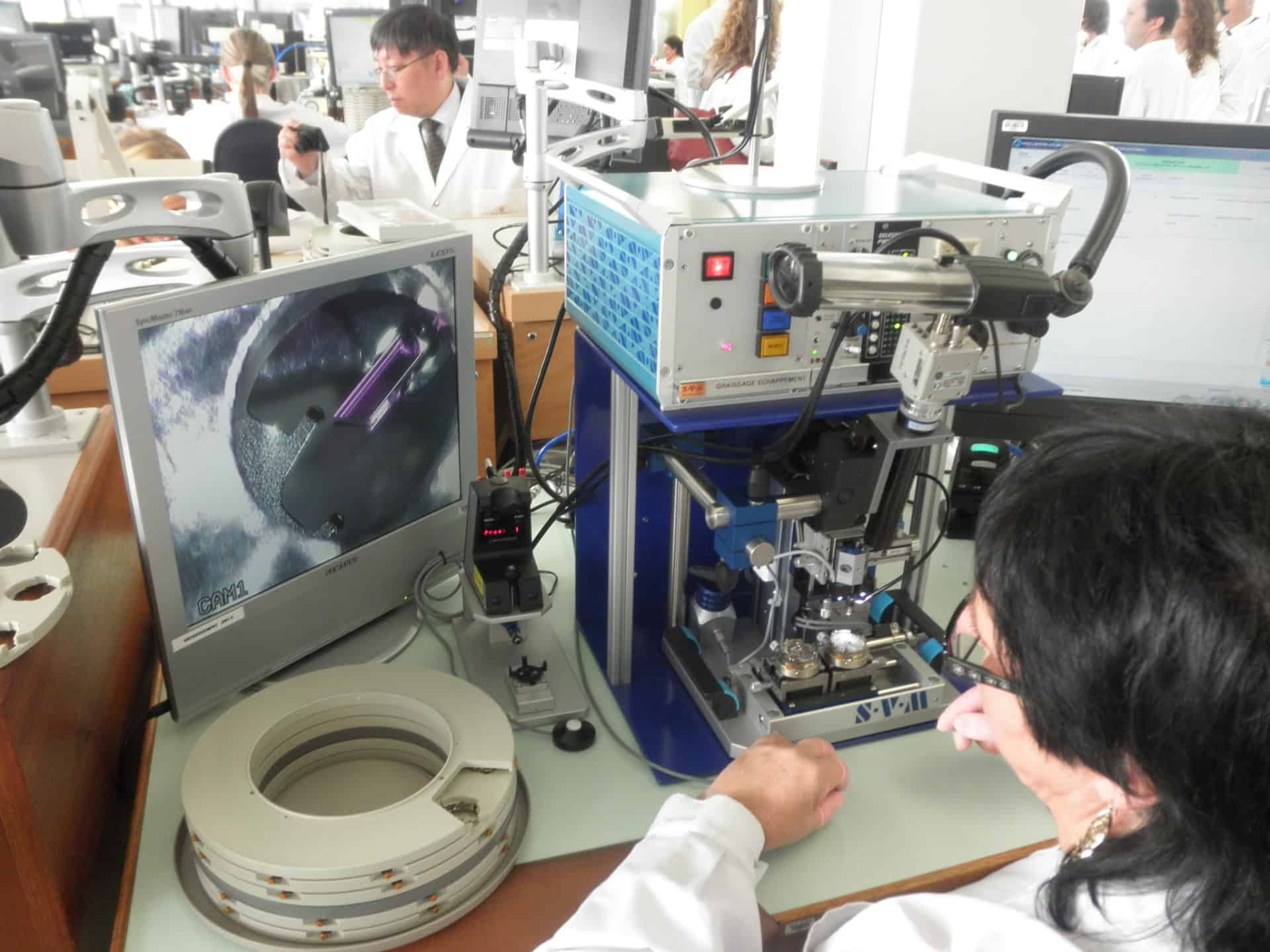

Das Ölen ist ein enorm wichtiger Schritt beim Bau eines Uhrwerks. Deshalb bleibt es im Rolex Werk nicht dem Zufall überlassen. Maschinen dosieren viel genauer und sorgfältiger als der Menschen. Dies demonstriert ein Monitor, der zeigt, wie ein automatischer Ölgeber einen Zahn des Ankerrads nach dem anderen mit dem adäquaten Quantum Schmiermittel versorgt.

Die Hemmung ist freilich nur eine von rund 200 Stellen im Uhrwerk, welche zur Reibungsminderung mit einer homöopathischen Kleinstmenge passender Öle und Fette unterschiedlicher Viskosität behandelt werden möchten. Fünf verschiedene Schmierstoffe finden sich in einem Chronographenwerk. Was wohin gehört, haben sich die Techniker in der Forschungs- und Entwicklungsabteilung genauestens überlegt. Ebenso das exakte Quantum.

Große Öltanks wird man jedoch im Rolex-Atelier oder im Hochlager vergeblich suchen. Etwa zehn Liter reichen aus, um jedes Jahr die mehr als 800.000 produzierten Werke wirkungsvoll gegen Verschleiß zu schützen. Denn auch bei Uhren gilt: Zu viel Schmiermittel schadet am Ende mehr, als es nützt.

Auf die Kurve kommt es an

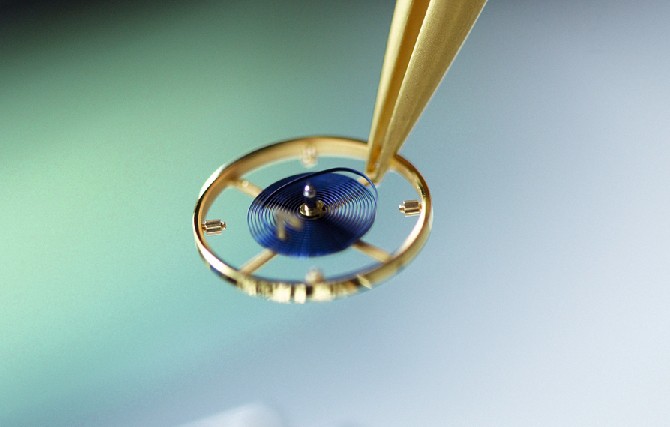

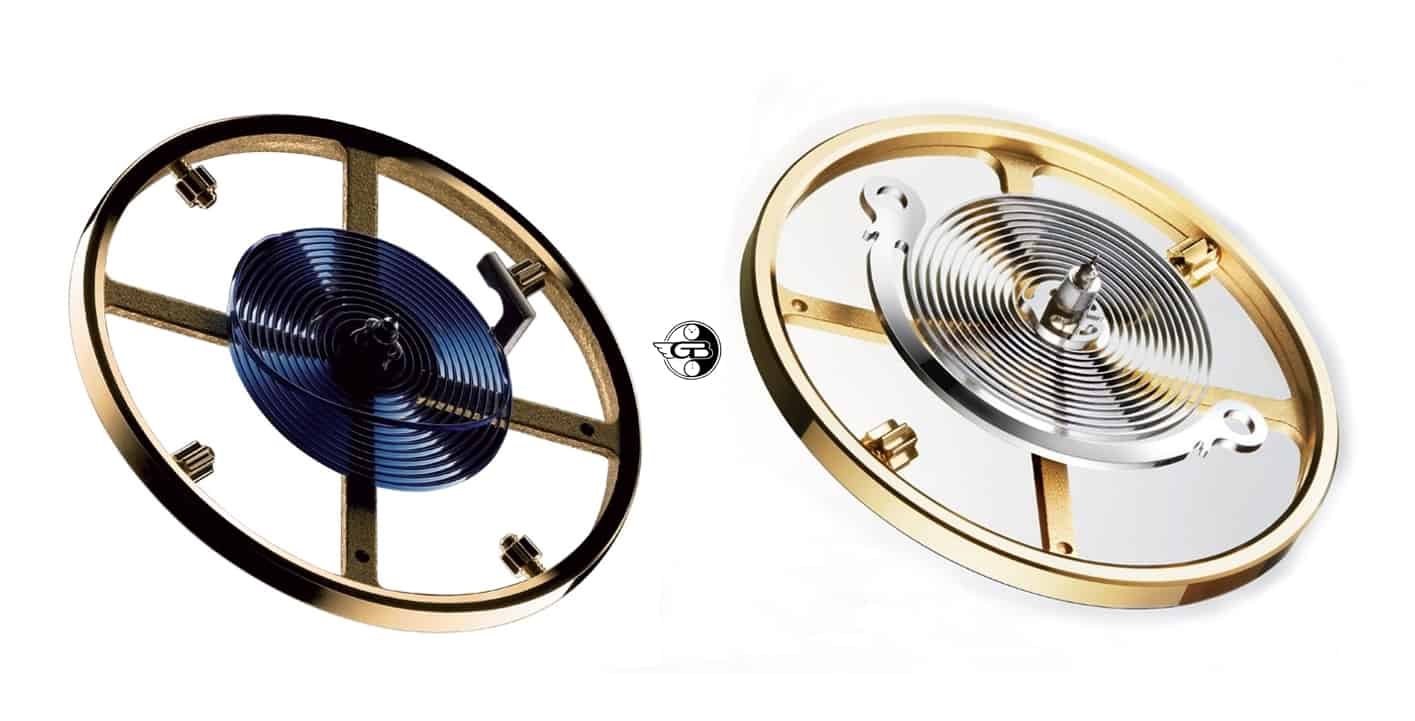

Nach dem Einsetzen des Schwingsystems beginnt das Rolex Uhrwerk schlagartig zu leben. Für das Chronographenkaliber 4130 verwendet Rolex die – selbstverständlich auch in Biel – gefertigte „Parachrom“-Unruhspirale.

Zuvor schon konnte man den ausnehmend erfahrenen Mitarbeiterinnen beim kunstfertigen Anbringen der Philips’schen Endkurve über die Schulter schauen. Mit Hilfe eines ausgeklügelten Werkszeugs, bei dem mehrere kleine Hämmer das korrekte Biegen erledigen, lässt sich das Formen besagter Endkurve seit den 1990-er Jahren sozusagen mit einem Handgriff erledigen.

Dann heißt es einmal mehr kontrollieren. Zum Beweis ihres Perfektion muss ausnahmslos jede Spirale unters Mikroskop. Stimmt was nicht, bessern erfahrene Fachkräfte manuell nach. Die ausgeklügelte Form des äußeren Endes bewirkt konzentrischeres Atmen und dadurch spürbar besseren Isochronismus. Uhrmacher verstehen darunter, Uhrmacher, dass jede Unruh-Halbschwingung gleich lange dauert. Und das ungeachtet ihrer Amplitude.

An der traditionellen Breguetspirale hält die Manufaktur derzeit trotz höherer Kosten eisern fest.

Klassenbildung und mehr

Im Gegensatz zu den aus Silizium gefertigten Exemplaren bleibt jede „Parachrom“-Spirale letzten Endes ein Unikat mit spezifischen Eigenschaften. Die gilt es zu erfassen und danach jedes Exemplar einer von sechzig Klassen zuzuweisen. Einem ähnlichen Klassifizierungsprozess haben sich auch die Rolex-typischen Glucydur-Unruhn mit jeweils vier „Microstella“-Muttern zu unterziehen. Übrigens müssen auch Siliziumspiralen und die zugehörigen Unruhn durch exakte Klassierung zusammenfingen. Auf diese Weise bildet Rolex ideale Paare.

Unter dem Mikroskop erfolgt eine gründliche Inspizierung des Ensembles. Die hierfür zuständigen Akteure haben eine lange Ausbildung und noch längere Erfahrung hinter sich. In der Schweiz gibt es nur eine einzige Ausbildungsstätte für den hier tätigen Personenkreis. Pro Jahr wird allenfalls ein Dutzend händeringend gesuchter Absolventen fertig. Eine Anstellung bei Rolex setzt weitere Trainings voraus.

Herz und Seele ihrer offiziell geprüften Rolex Chronometer der Superlative lässt sich das Unternehmen einiges kosten. Angesichts dieser geballten Kompetenz können übrigens auch Besitzer älterer Kaliber aufatmen. Eine deformierte Unruhspirale ist kein Grund zum Verzweifeln. Es winkt Ersatz durch ein exakt angepasstes Exemplar aus aktueller Produktion. Auch das ein Grund für die hohe Wertstabilität der Rolex Chronometer

Ab zur COSC

Neben mehr als gewissenhafter Regulierung von Hand setzt der obligatorische Versand zur offiziellen Chronometerkontrolle die Montage spezieller Prüf-Zifferblätter und -Zeiger voraus. Täglich höchstens minus vier und plus sechs Sekunden sind bei der COSC das Maß aller Dinge.

Rolex selbst begnügt sich damit nicht. Gemäß eigenen Standards darf die komplette Uhr täglich höchstens zwei Sekunden vor oder den gleichen Wert nachgehen. Erst wenn das Basis-Uhrwerk die strengen Regulierungsvorgaben erfüllt, erhält es im Zuge weiterer Arbeitsschritte die Automatikgruppe und den Chronographenmechanismus, welche es beispielsweise zum Kaliber 4130 vervollständigen.

Beim Stopper verlangen acht Stellen nach manueller Schmierung mit Hilfe einer dünnen Präzisionspipette. Dazu gehören die Berührungsflächen der Nullstellhebel. Auf diese Weise agieren sie beim Druck gegen das Nullstellherz möglichst reibungsarm.

Kostspielige Angelegenheit

Über die Kosten des Bieler Investments hüllt sich das Rolex Management selbstverständlich in Schweigen. Allein der am 16. Oktober 2012 eingeweihte Neubau dürfte mit mehr als 150 Millionen Schweizerfranken zu Buche geschlagen haben. Die Schätzungen für das industrielle Gesamtkunstwerk erstrecken gehen in der Eidgenossenschaft von 400 bis 500 Millionen Franken aus.

Nach dem Besuch und der Begutachtung des Rolex Werks in Biel liegt jedoch der Schluss nahe, dass Rolex klug und weitsichtig in die Zukunft geplant hat. Sollten die Märkte nach mehr Uhren verlangen, wäre die Manufaktur auf jeden Fall gewappnet. Das 92.000 Quadratmeter große Areal bietet Platz für weitere Baumaßnahmen. Im Fall des Falles würde die Gemeinde dem gerne gesehenen Arbeitgeber hierfür wohl auch weitere Grundstücke verkaufen.

Allerdings war das Rolex Management in der Vergangenheit stets klug genug, die technischen Möglichkeiten nicht auszuschöpfen. Vielmehr übersteigt die Nachfrage stets das Angebot.

0 Kommentare

Trackbacks/Pingbacks