Lagerplätze

Wie schon in Genf hat Rolex in der Rolex Produktion in Biel in drei unterirdischen Stockwerken ein gigantisches, vollkommen automatisiertes Komponenten-Zentrallager installiert. 46.000 Lagerplätze stehen zur Verfügung. Wo sich was befindet, wissen allein die Computer, welche die Roboter anweisen, entweder Fertiges in den Ateliers abzuholen oder benötigte Teile in Windeseile mit einer Geschwindigkeit von drei Metern pro Sekunde durch Tunnel und Schächte an Ort und Stelle zu bringen. Das dient nicht nur der Sicherheit, sondern schützt die kostbaren Komponenten, Baugruppen oder fertigen Werke in der Rolex Werkherstellung auch vor Staub und Beschädigung. Außerdem spart es wertvollen Platz in den Werkstätten.

Sauberkeit ist Trumpf

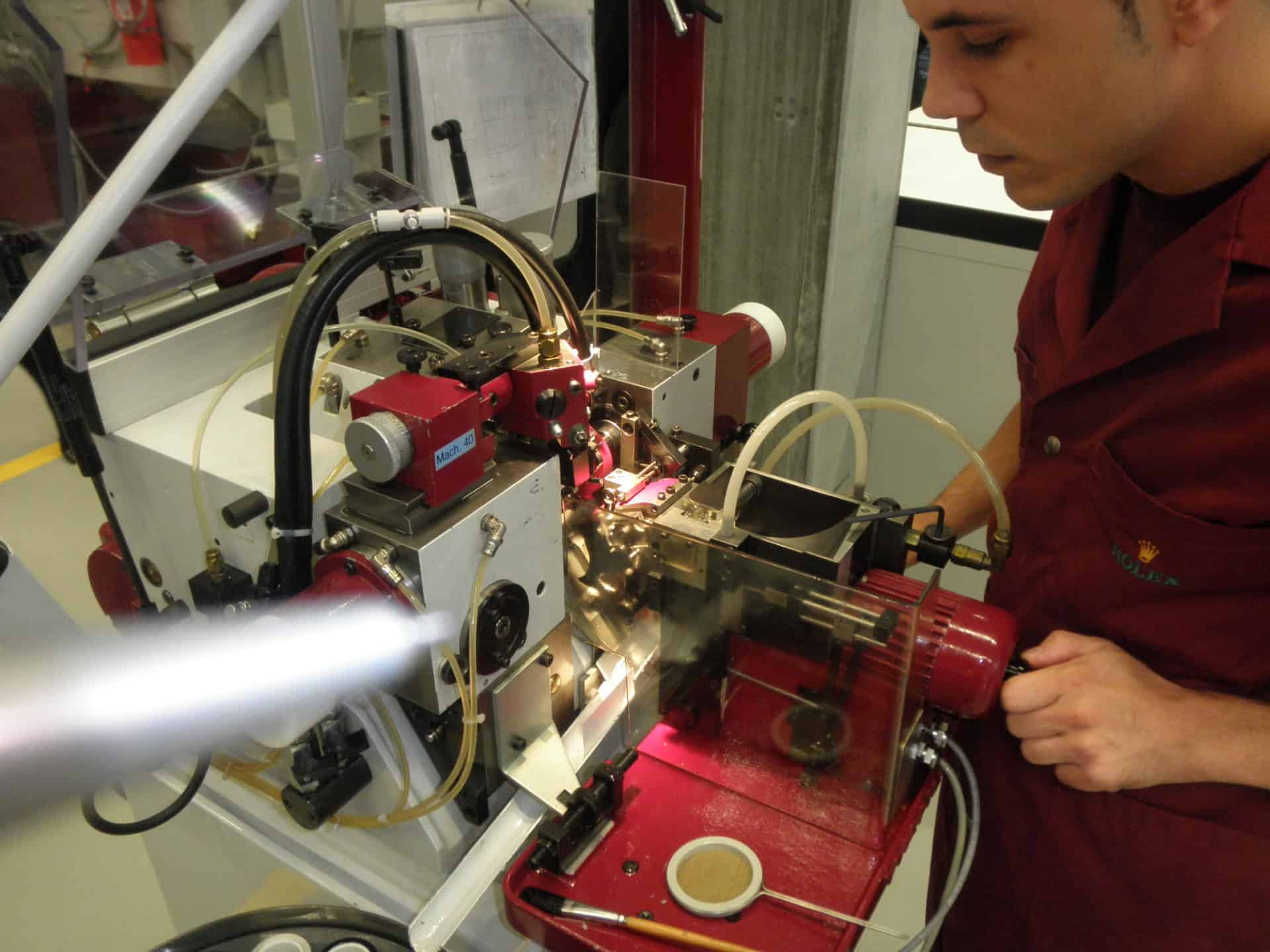

Typisch Rolex: Schmutz hat in der Werkefabrikation nichts zu suchen. Beinahe überall könnte man bedenkenlos vom Boden essen. Selbst in den beeindruckenden Hallen, in denen mächtige Ufo-artige Fertigungszentren das Stanzen und Fräsen und Bearbeiten der tragenden Teile eines Uhrwerks erledigen, steht Reinheit ganz oben. Fotografieren darf man dort allerdings nicht. Öl, das es natürlich zum Kühlen der Schneidwerkzeuge und Wegspülen der Späne braucht, ist im Inneren der kostspieligen Automaten zwar literweise vorhanden. Nach außen dringt aber nichts. Je drei der kugelförmigen Maschinen, geliefert von der Rolex-Tochter Precitrame sind über ein Overhead-Schienensystem miteinander verbunden. Auf diese Weise können die zahllosen Prozesse von einem Stück rohen Stück Messing bis hin zur fertigen Werkplatte in einem Zug erfolgen. Zeitraubendes Lösen von der Aufnahme und erneutes Einspannen werden obsolet. Folglich sinkt die Fehlerquote. Gleich vier derartiger Module kommen für das Daytona-Kaliber 4130 zum Einsatz. In jedem davon erledigen bis zu 50 Werkzeuge ihren Job akribisch genau.

Für Rolex Werke gilt- vertrauen ist gut, Kontrolle besser

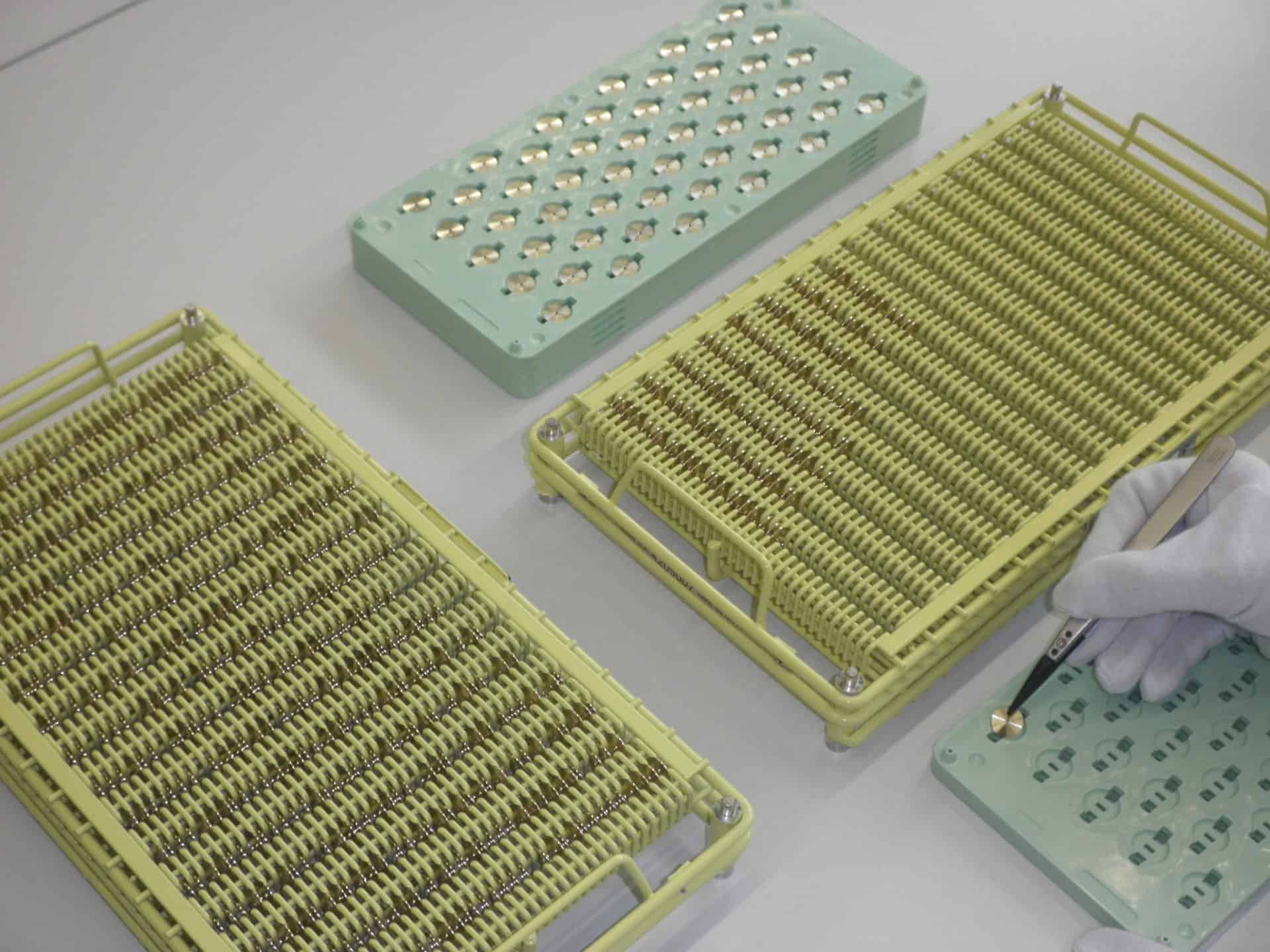

Trotzdem werden in der Rolex Werkeproduktion regelmäßig Teile in einem klimatisierten Raum mit modernster Messtechnik nach statistischen Methoden überprüft. Je nach Komplexität des Bauteils muss da jedes Hundertste zum Check, dort jedes Fünfzigste. Es hängt vom Bauteil ab. Das Ziel ist die Reduktion der Aus- und Abfallquoten auf ein Minimum.

Festgestellte Fehler, welche über die jeweils festgelegte Toleranz hinausgehen, werden sofort an das Produktionssystem weitergeleitet. Dabei spielt das Kaliber keine Rolle, denn die hohen Standards gelten für jedes Uhrwerk, das hier in Biel produziert wird.

Rolex Produktion: Am besten macht man alles selbst

Letzten Endes kann man hier von einer nahezu Hundertprozent-Manufaktur mit größtmöglicher Vertikalität sprechen. Damit besitzt die Rolex Produktion im Grunde genommen die Fertigungshoheit über alle Komponenten und, wie im Fall der Unruhspiralen sogar über das verwendete Basismaterial. Lager-, Hebel- und Palettensteine stammen beispielsweise von der Tochter La Pierette. Externe Zulieferanten sind damit allerdings nicht vollkommen abgeschrieben. Sie bleiben speziell dort im Boot, wo das Management auf Nummer Sicher gehen und für alle Fälle eine Fertigungsalternative haben möchte.

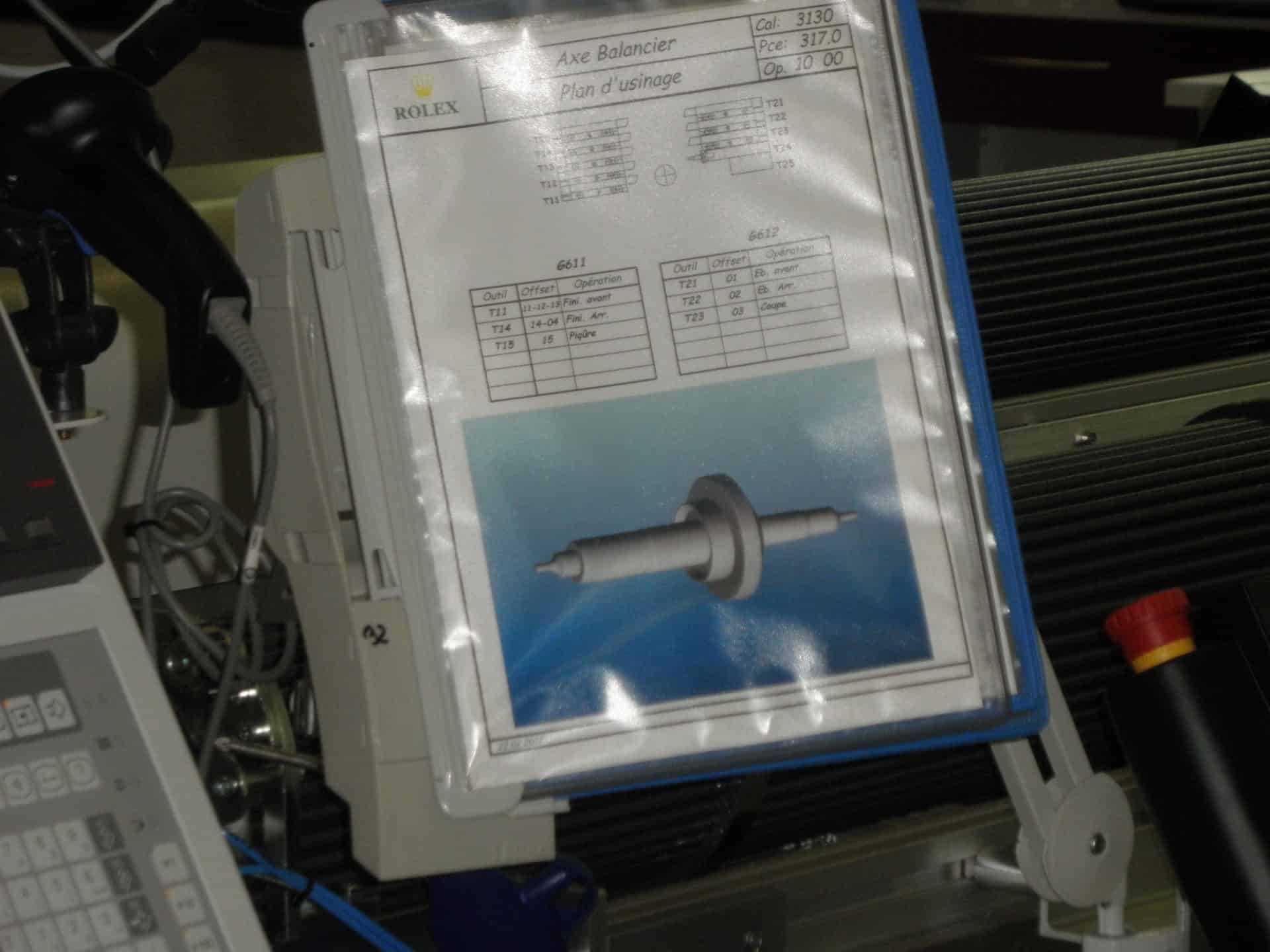

Zahnräder und Zahntriebe entstehen in einer weitläufigen Halle des lichtdurchfluteten Rolex Fabrikneubaus. Beinahe unzählige Schneideautomaten gehen hier in der Werkefabrikation ans Werk. Gegenüber den langgestreckten Maschinen in der Rolex Produktionshalle, deren computergesteuerter Kopf sich dem Formdrehen widmet, nehmen sie sich wahrlich klein aus.

Mehr oder minder dickes Stangenmaterial sorgt für unentwegten Nachschub. In regelmäßigen Abständen purzeln beispielsweise Glucydur-Unruhn oder andere Formteile aus den Schächten. Dank elektronischer Steuerung ist eine Unruh wie die andere. Kontrolliert wird selbstverständlich trotzdem. Ölverschmierte Böden sind im Rolex-Werk jedoch auch hier ein Fremdwort. Störende Lärmpegel ebenso.

Im Zeichen von Perfektion und Präzision

Eine Werkemanufaktur des 21. Jahrhunderts gehorcht anderen Gesetzmäßigkeiten. Nicht ohne Grund haben sich Heerscharen von Ingenieuren bei Rolex in der Werkefabrikation der Rolex Produktion in Biel und auch in Genf mit neuen oder weitestgehend optimierten Fertigungsabläufen beschäftigt. Alles ist ausgeklügelt bis ins letzte Detail und hat höchste Präzision.

Dieses enorme Wissen und die technische perfekte Anlage aller Fertigungsprozesse garantiert Teile und Komponenten in technischer Perfektion, aber auch in der benötigten Stückzahl. Denn über 800.000 Rolex Uhren müssen Jahr für Jahr in gleicher Qualität hergestellt werden. Das ist die Voraussetzung dafür, dass Rolex zu einem Synonym von Präzision und Zuverlässigkeit geworden ist.

0 Kommentare