Ist das noch Keramik?

Keramikuhren sind heutzutage geläufig und Uhrenliebhaber auf der ganzen Welt können sich etwas darunter vorstellen. Etwas schwieriger wird es wohl beim Fachausdruck Zirkonium-Oxid. Dieses Material der Hochtechnologie, dass sich im Engineering und in der Rehabilitationsmedizin inzwischen unentbehrlich gemacht hat, ist auch beim Bau von widerstandsfähigen Uhren-Keramikgehäusen nicht mehr wegzudenken.

Dabei ist der Grundstoff nicht neu. Der deutsche Chemiker Martin Klaproth das Zirkonium bereits 1789 entdeckt und im Zuge umfassender Mineralanalysen erforscht hatte. Die Verarbeitung zu Hochleistungs-Keramik verlangt jedoch nach chemischer Umwandlung durch Brennen. Dabei transformiert sich Zirkonium durch die Aufnahme von Sauerstoff in Zirkoniumdioxid, dem Ausgangsmaterial für unterschiedliche „Zirkon“-Produkte. Schon gegen Ende des 19. Jahrhunderts begegnet man diesem besonderen Material in Gestalt des Glühkörpers der 1897 erfundenen Nernstlampe. Danach nutzte die Industrie sukzessive das gewaltige Potenzial von Keramik.

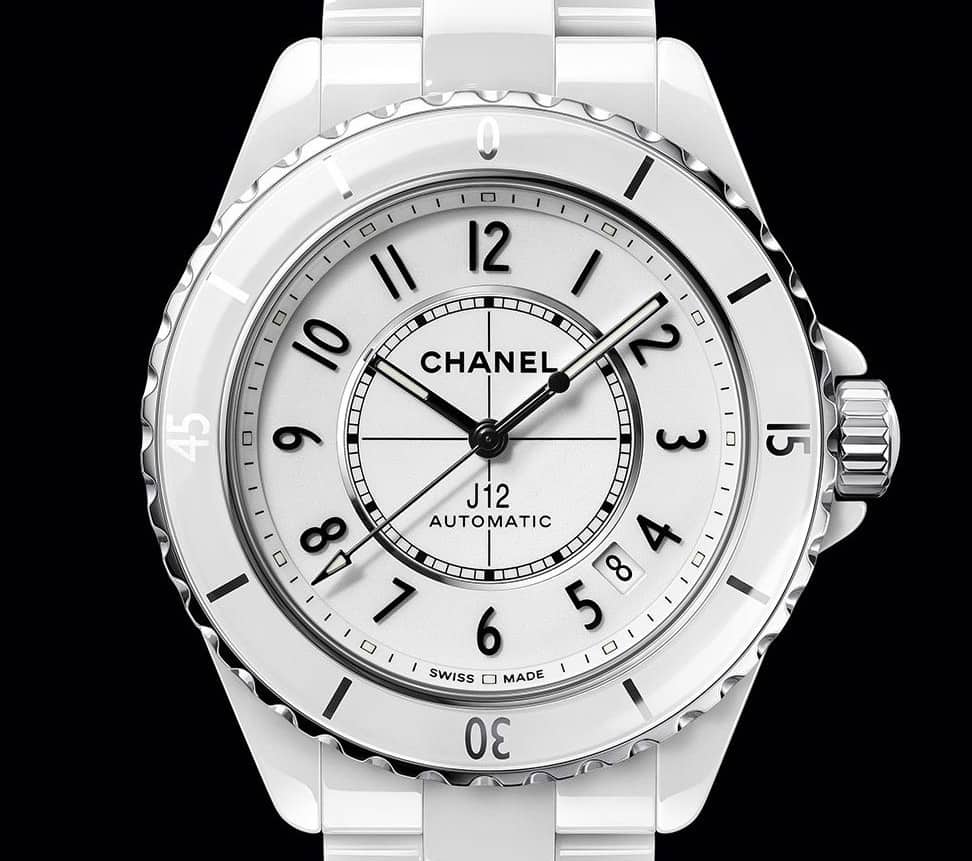

Mitte der 1980er Jahre nutzten auch erste Uhrenfabrikanten die Vorzüge von Keramikuhren, wie z.B. die antiallergische Eigenschaften, die Leichtigkeit und vor allem die Kratz- und Verschleißfestigkeit kennen. Am bekanntesten ist sicher die Swatch-Marke Rado und ihre schwarzen Keramik-Uhren.

Aber auch wenn Rado sicher der Pionier auf diesem Gebiet der keramischen Uhrengehäuse war, bieten heute alle großen Uhrenmarken Keramikuhren an. Insbesondere lassen sich die Zirkoniumoxid-Gehäuse inzwischen problemlos einfärben.

Allerdings muss man hier nach den Ausgangsprodukten zu unterscheiden. Je nach Oxiden, also zum Beispiel Aluminium- oder Zirkonoxid, Karbiden, beispielsweise Sililiumkarbid sowie Nitriden wie Silizium- oder Aluminiumnitrid unterscheiden sich diese Keramik-Materialien recht stark in ihren individuellen Eigenschaften. Gemeinsam ist allen Keramikuhren jedoch die enorme Widerstandsfähigkeit und Kratzfestigkeit.

Zirkonoxid Verarbeitung

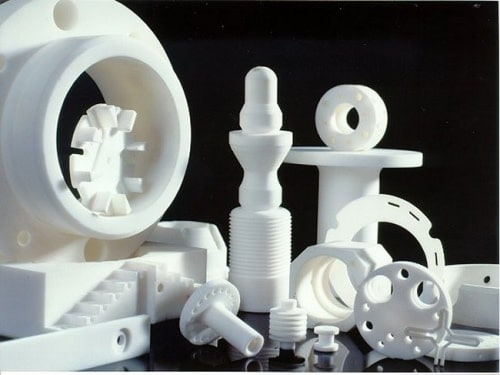

Wichtige Kriterien bei der Herstellung des Gehäuses einer Keramikuhr sind stets die Reinheit des verwendeten Pulvers sowie die Korngröße im Bereich eines Tausendstelmillimeters. In den Anfangsjahren erfolgte die Verarbeitung durch Pressen und anschließendes Sintern, sprich Verdichten und Zusammenhaften der winzigen Teile bei hohen Temperaturen jenseits von 1.400 Grad Celsius. Der Vergleich mit dem Backen eines Kuchens liegt nicht ganz fern.

Das Verfahren des Ceramics Injection Molding (CIM) eignet sich wiederum zur Fabrikation komplexerer und vor allem präziserer Formen. In diesem Fall wird Keramikpulver zuerst homogenisiert, dann zu Granulat verarbeitet und anschließend mit Hilfe eines Spritzgussverfahrens in Form gebracht. Wegen des auch hier unverzichtbaren Sinterns müssen dabei in geringen Quantitäten Fremdstoffe beigemengt werden.

Keramikuhren

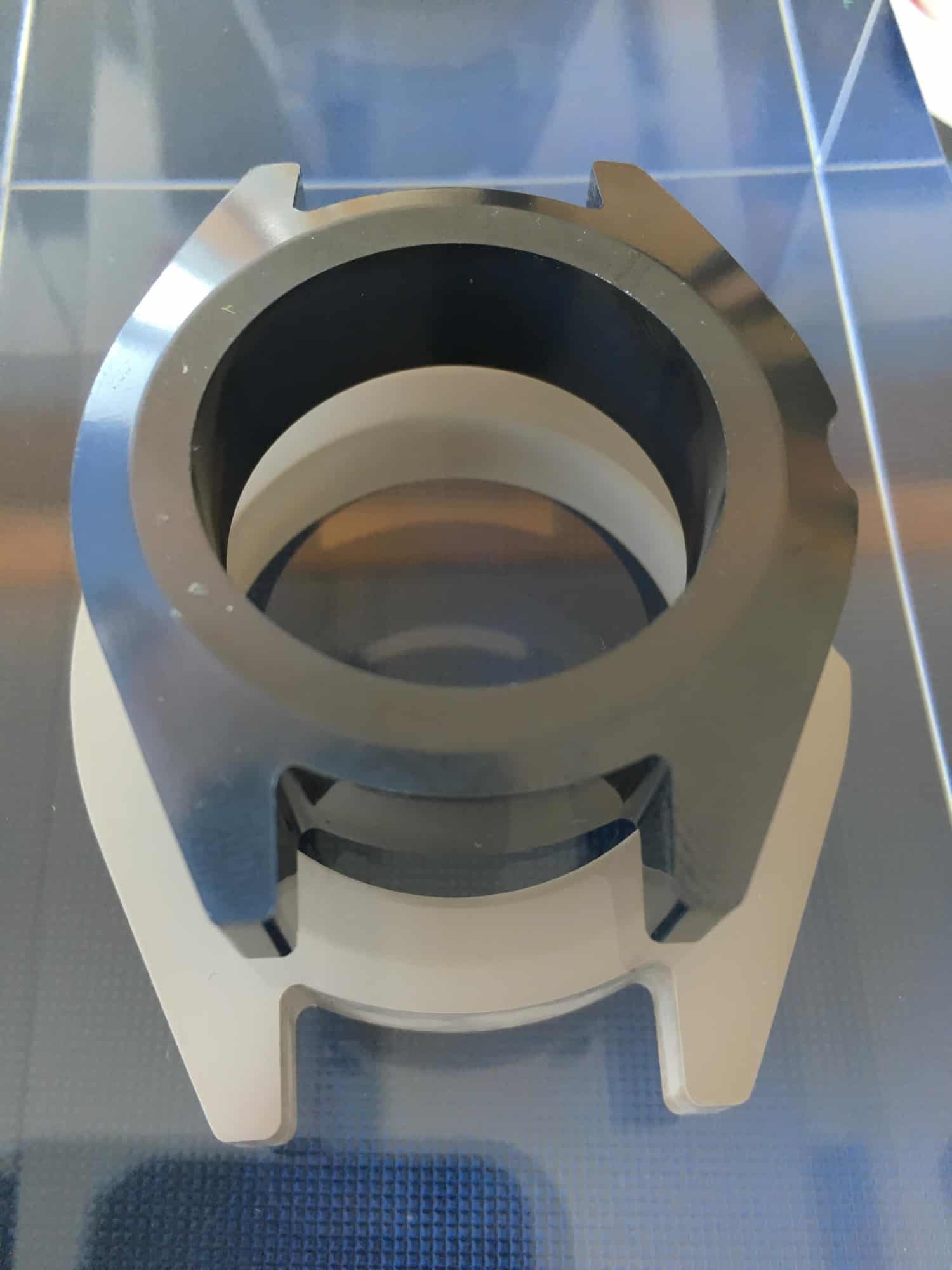

Die Rohlinge sind jedoch weit davon entfernt, fertig zur Verwendung zu sein. Nun müssen sie zunächst noch gefräst und zum Strahlen gebracht werden. Den Glanz erhält die Keramik durch Polieren mit Diamantstaub. Allerdings stechen nach dieser Politur größere Poren oder andere Fehler sofort ins Auge. Solche Gehäuse, obwohl teuer und aufwendig hergestellt, sind leider unbrauchbar.

Aber abseits der Materialfehler galt es bereits bei der Konstruktion und dem Entwurf der Keramikgehäuse den entscheidenden Aspekt akribisch zu beachten: Das Schrumpfen der Keramik während des Sinterns. Hersteller, die diesen Prozess nicht im Griff haben, erleben immer wieder böse Überraschungen, weil die Uhrwerke nicht mehr in die Schale passen und aufwendig nachgearbeitet werden müssen.

Dafür kann ein Keramikgehäuse bei einer Härte von rund 1.500 Vickers einiges vertragen. Unsanfte Berührung mit scharfen Gegenständen nehmen die Keramikkomponenten, darunter mehr und mehr Lünetten auf Stahl-, Titan- und auch Goldgehäusen ebenso gelassen hin wie den schabenden Kontakt mit der Türklinke. Diese Härte hat allerdings auch eine Kehrseite der Medaille. Die Uhrengehäuse aus Keramik sind spröde und mögen keine wuchtige Stürze auf harte Flächen.

Im Gegensatz zu duktilen Metallgehäusen und Uhren aus Stahl, die einen Riss auffangen, zerbricht Keramik ganz einfach in Stücke. Überdies kann man ein beschädigtes Gehäuse einer Keramikuhr nicht reparieren und muss stets das ganze Gehäuse austauschen. In diesem Sinne ist Vorsicht weiterhin die Mutter der Porzellankiste. Auch bei Keramikuhren.

Weitere Beiträge über Gehäuse und Materialien

Schutz und Schönheit – so entstehen Uhrengehäuse aus Stahl

Schutz und Schönheit – Uhrengehäuse aus Gold

Schutz und Schönheit – Uhrengehäuse aus Bronze

0 Kommentare

Trackbacks/Pingbacks