IWC hat seinen guten Ruf unter Uhrenliebhabern verdient. Schließlich produziert man in der IWC Manufaktur in Schaffhausen aktuell zwar nicht alle, aber doch einen großen Teil der Kaliber und Uhrwerke in eigener Regie.

Dafür braucht es allerdings Platz für Maschinen und die qualifizierten Mitarbeiter. Und genau diesen schafft nun ein großzügig dimensionierter Neubau des Fabrikgebäudes und der Verwaltung. Christoph Grainger-Herr, CEO von IWC konnte dieses Gebäude im August 2018 nach nur 21 Monaten Bauzeit einweihen.

Weil es in der Innenstadt kein entsprechend großes, geeignetes und bezahlbares Grundstück gab, findet sich das sachlich-funktionale, unter den Vorzeichen optimaler Produktions- und Energieeffizienz gestaltete Bauwerk nun direkt am Ortsrand. Wer sich die Zeit nimmt und durch den Neubau geht, wird positiv überrascht sein.

Der IWC Manufaktur Neubau

Die 139 Meter lange und 62 Meter breite, zusammen 13.500 Quadratmeter große IWC Gebäude beherbergt derzeit 238 Mitarbeiterinnen und Mitarbeiter. Beschäftigt sind sie in insgesamt elf Abteilungen: Warenannahme, Logistik, Werkteilfertigung, Assemblage, Gehäuseproduktion, Gehäusemontage, Qualitätskontrolle, Werkzeugbau, IT, Sicherheit und Infrastruktur.

Bei weiterem Wachstum können in dem langgestreckten Bauwerk, dessen 2.200 Quadratmeter große Photovoltaikanlage jährlich überdies beachtliche 275.000 Kilowattstunden Strom erzeugt, mehr als 400 Leute ihrer Arbeit nachgehen. Dabei genügt der Manufaktur Neubau den in der Schweiz 1998 eingeführten Minergie-Standards für Komfort, Energie-Effizienz und Nachhaltigkeit. Das alles sind wissenswerte Fakten. Viel mehr noch interessieren sich die Liebhaber der altehrwürdigen Uhren–Manufaktur IWC jedoch für das, was unter dem neuen Dach an Produkten entsteht.

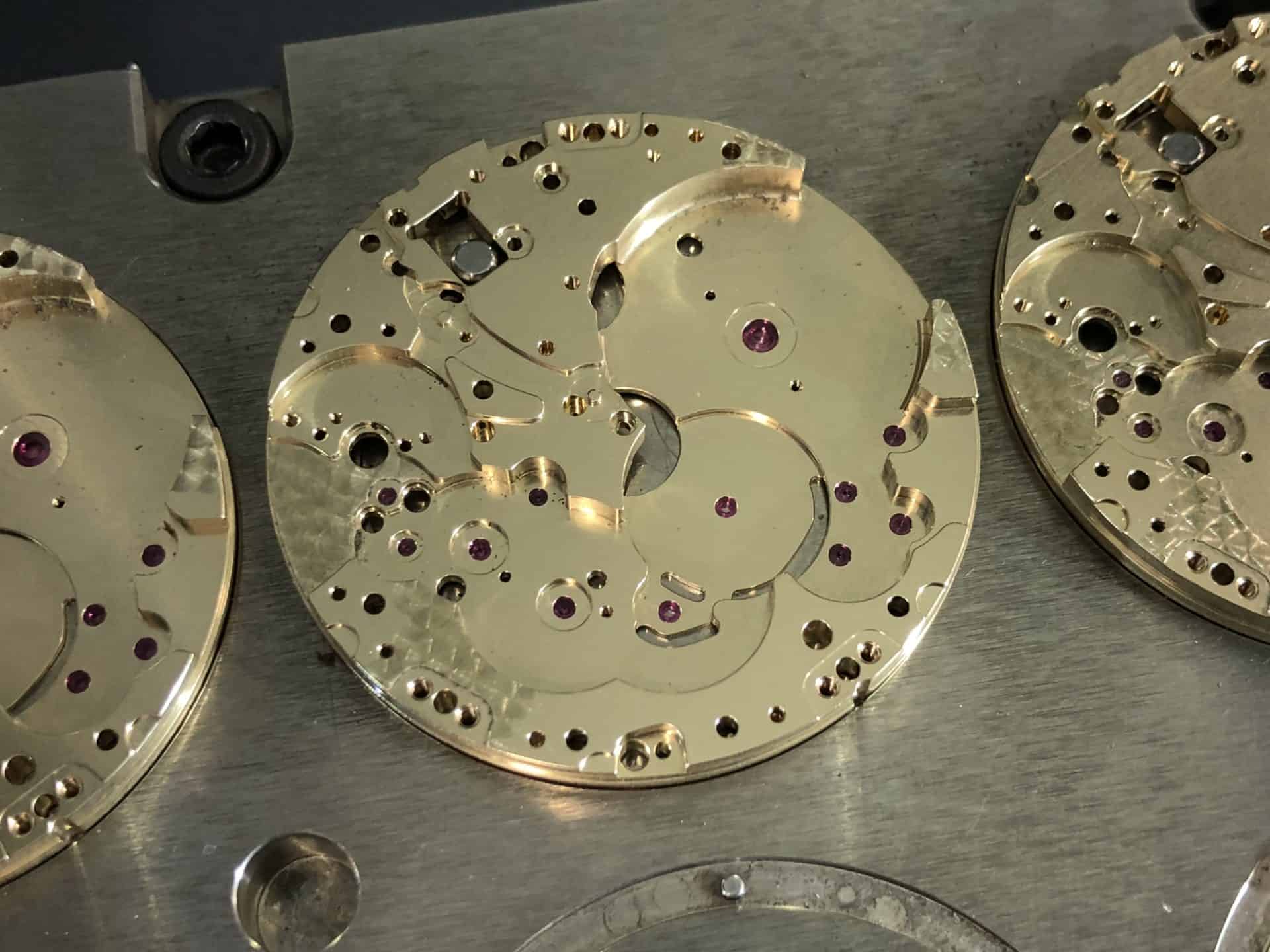

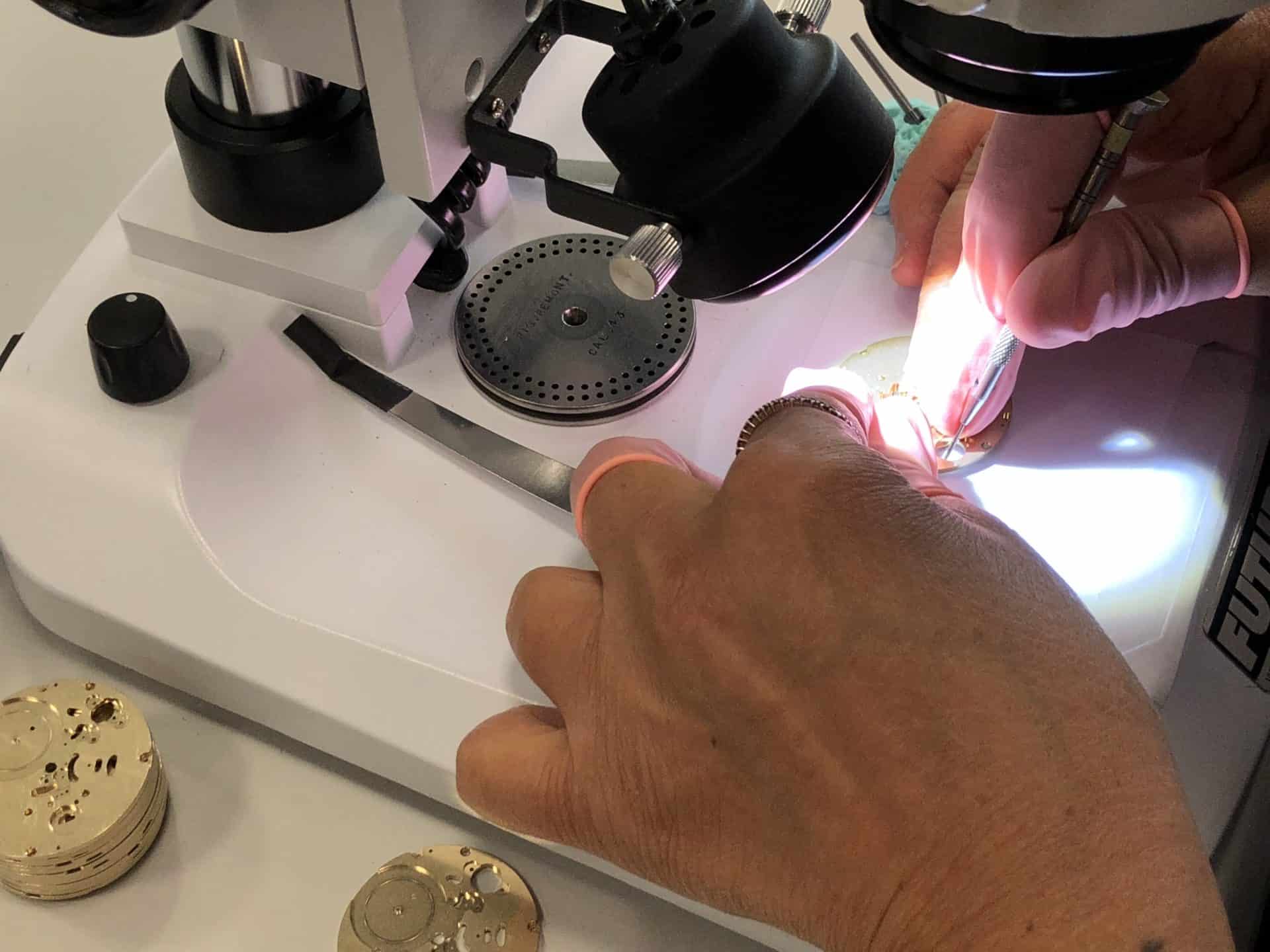

Insider sprechen in diesem Zusammenhang von T0 und T1. Ersteres meint das Fräsen, Bohren und weitere Bearbeiten der Platinen, Brücken und Kloben. Hinzu gesellen sich Automatik-Schwungmassen, aber auch Kleinteile wie Schalthebel, Federn oder Rastelemente. Manches ist derart winzig, dass man es mit bloßem Auge kaum erkennt. Wer akribisch addiert, kommt auf circa 1.500 Komponenten für die Automatikkaliber 52xxx und 82xxx, die Handaufzugswerke der Kaliberfamilie 59 sowie die als 69xxx bekannten Chronographen. Hinzu gesellen sich Teile für Kalendarien und Tourbillons. Für alles bedient sich IWC eines hoch computergesteuerten Maschinenparks.

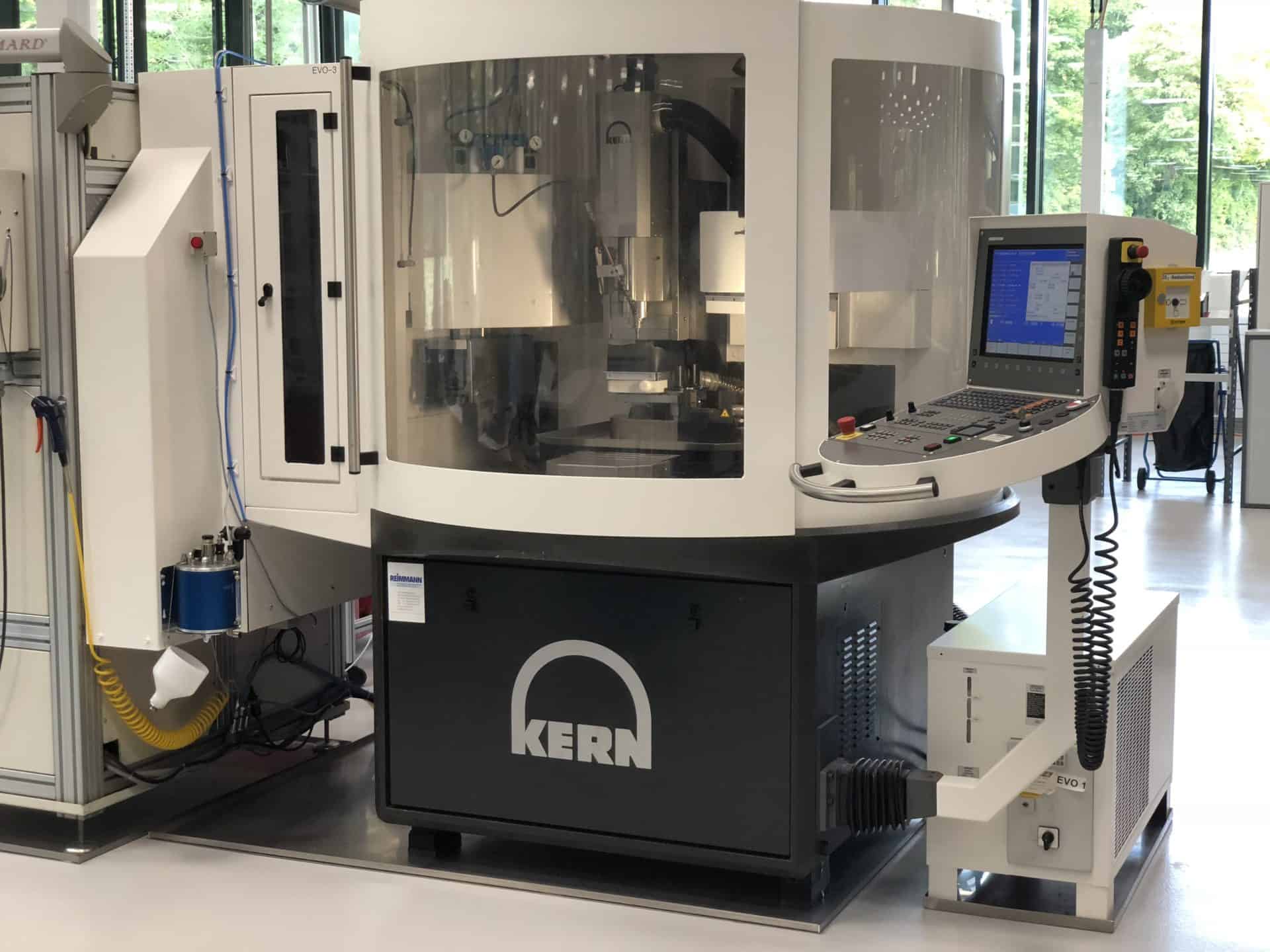

Das modernste Fertigungszentrum für Platinen stammt von Kern Microtechnik, einem deutschen Hersteller, der mit Georges Kern, dem ehemaligen IWC-CEO allerdings nichts zu tun hat. An der Entwicklung des ölspeienden Tausendsassas, der alle Prozesse mit Hilfe einer seitlich positionierten Batterie an Werkzeugen nacheinander vollautomatisch abspult, waren Techniker der Schaffhauser Manufaktur maßgeblich beteiligt.

Das von den Automaten während des Bohrens und Fräsens verwendete Öl erfährt bei IWC eine zentrale Aufbereitung. Die gesamte Anlage fasst ungefähr 12.000 Liter. Jede Minute werden 960 Liter gereinigt, also von den Spänen befreit und wieder in den Kreislauf zurückgeschickt. Stählernes bis zu einer Größenordnung von rund 3.000 Teilen entsteht in Zehnerpacks mit Hilfe von Funkenerosion. Erst bei darüber hinaus gehende Mengen rentiert sich das überlieferte, mit hohen Werkzeugkosten verbundene Stanzen.

Hier geht es weiter zum Teil II – Neue Manufaktur IWC mit Uhrenkosmos

0 Kommentare

Trackbacks/Pingbacks