Manufaktur Arbeit und Veredelung? Selbstverständlich!

Fein dekorierte Uhrwerke gehören zur IWC Manufaktur wie das Wasser zum Rhein. Gemeint sind Polituren, Schliffe und natürlich auch eine galvanische Vergütung der Oberfläche. Im neuen Manufakturzentrum der IWC Produktionsstätte versteht man sich auf alles. Manche Oberflächen erhalten z.B. eine genannte Perlage. Darunter sind kleine Kringel zu verstehen, welche einschlägig erfahrene Fachkräfte in Handarbeit akkurat nebeneinander setzten. Daneben gibt es mittlerweile aber auch automatische Maschinen, die diesen Job mit der gewünschten Präzision erledigen.

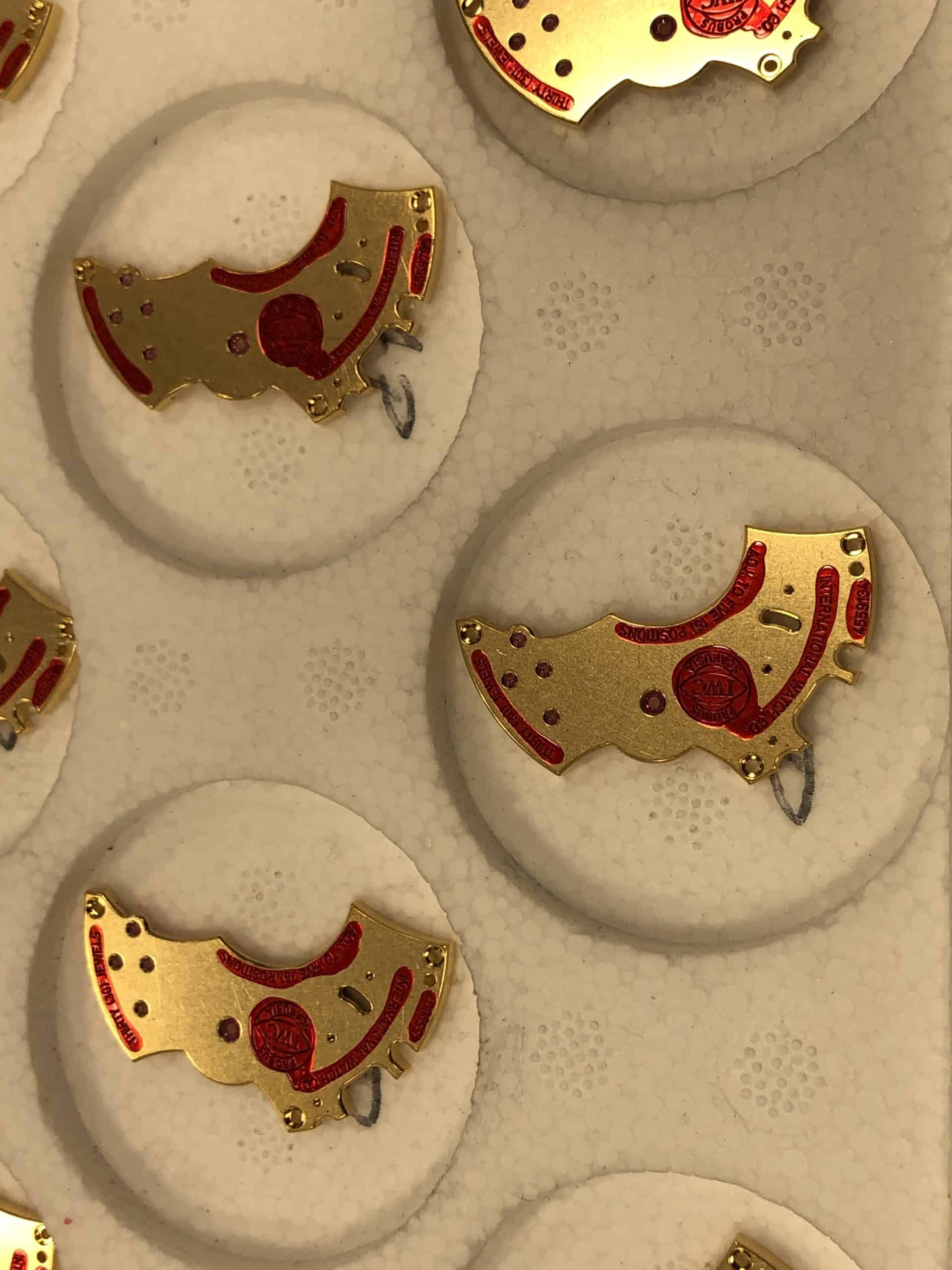

Heutzutage, da die Uhrwerke in dichten Gehäusen arbeiten, dient dieser Perlage Schliff einzig und allein der Verzierung. Früher besaß hingegen er eine echte Funktion: Die feinen Rillen banden eindringenden Staub. Eine schöne Veredelung sind auch die in Schaffhausen hergestellten Genfer Streifen. Sie verzieren beispielsweise die Aufzugsrotoren mancher IWC Uhren.

Dekoration eines Aufzugsrotors mit Genfer Streifen:

Besonderen Aufwand erfordern gravierte Komponenten. Hierzu gehört unter anderem die Federhausbrücke. Nach dem Anbringen der Inschrift auf konventionelle Weise oder mit Hilfe von Lasern erfolgt zunächst eine komplette Vergoldung des Teils. Anschließend deckt Lack die Gravur ab. Ein nächster Arbeitsschritt in der IWC Manufaktur führt zum Genfer Streifenschliff. Im Anschluss an die galvanische Rhodinierung muss nur noch der Schutzlack entfernt werden, um die Schrift in goldenem Glanz erscheinen zu lassen.

Montage unter beinahe klinisch reinen Bedingungen in der IWC Manfuaktur

Blitzsauber geht es in der Schaffhausener IWC Abteilung T1 zu, in der anschließend die fertigen Uhrwerke entstehen. Staub ist hier der größte Feind. Daher ist die 2.223 Quadratmeter große Sauberraumfläche vom übrigen Teil des Gebäudes hermetisch abgetrennt. Das Betreten verlangt ein klar definiertes Prozedere. Im Inneren herrscht Reinraumstufe sieben. Pro Stunde reinigt eine Anlage deshalb 50.000 Kubikmeter Luft.

Das Sortieren und Einpressen der Lagersteine erledigen in der Manfuaktur Automaten von hoher Präzision.

Vollautomatisches Sortieren von Lagersteinen vor dem Einpressen in die Platinen, Brücken und Kloben

Beim Aufrichten der später akkurat tickenden Mikrokosmen für an handwerklicher Kompetenz kein Weg vorbei. Bänder in der weitläufigen IWC Manufaktur reichen die Werke an Spezialisten weiter, welche dann genau definierte Arbeitsschritte wie zum Beispiel das Einsetzen des Räderwerks durchführen. Ausgeklügelte Prozesskontrolle soll dabei Fehlern vorbeugen.

Das Ölen wiederum obliegt einer selbst entwickelten Maschine. Sie versorgt die relevanten Positionen mit dem korrekten Quantum des vorgeschriebenen Schmiermittels. Nicht zu wenig, aber auch nicht zu viel, denn das kann durchaus schädlich sein. Ganz zum Schluss erfolgt eine penible Prüfung aller hier assemblierten Uhrwerke.

0 Kommentare