In die Zukunft gedacht

Im ersten Teil dieser Geschichte der Siliziumspiralen ging es um die Theorie. Die Praxis der Herstellung von Silinvar-Unruhspiralen kann man bei der Patek Philippe Technologies SA in Neuchâtel erleben. Die Gründung des Tochterunternehmens ist der Tatsache geschuldet, dass das CSEM mit Freuden forscht und entwickelt, aber nicht in Serie produziert. Aber genau das wollte die Familienmanufaktur nach überaus positiven Erfahrungen mit den ab 2006 erstmals verbauten „Spiromax“-Spiralen. Am Ende sah Präsident Thierry Stern keine andere Möglichkeit, als in Neuchâtel selbst ans Werk zu gehen.

Dabei macht es logischer Weise einen gewaltigen Unterschied, ob man einmalig 300 Spiralen für eine limitierte Edition wie beispielsweise die Referenzen 5350 und 5450 fertigt oder mehr als 50.000 für die Jahresproduktion mechanischer Uhrwerke. Ersteres ist, wie Sylvain Jeanneret, seines Zeichens Direktor des 2013 ins Leben gerufenen Ablegers bekundet, noch unter Laborbedingungen möglich. Zigtausende verlangen nach durchdachten Verfahren und einem sündhaft teuren Park futuristisch anmutenden Maschinen.

Siliziumspiralen

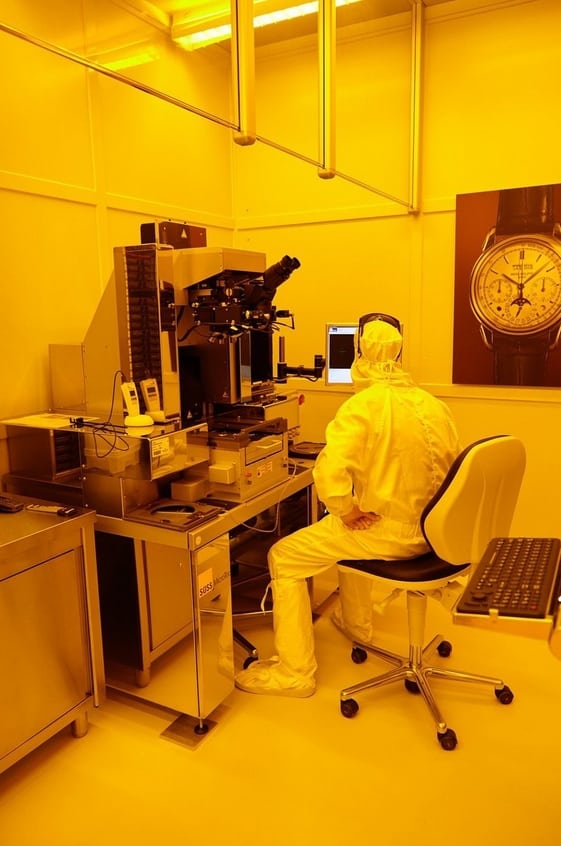

Wer zu einem Rundgang durch die Spiralenproduktion eingeladen ist, muss zwangsläufig sein Smartphone abgeben. Fotografieren nach eigenem Gutdünken ist wegen der teilweise exklusiv verwendeten Hochtechnologie nicht erlaubt. Danach heißt es in zertifizierte, keim- und partikelfreie Reinraumkleidung schlüpfen und die Produktionsstätte als Art Astronaut durch eine Luftschleuse betreten. Staub fürchtet man hier so sehr wie der Teufel das Weihwasser.

Die Frage nach dem getätigten Investment bleibt unbeantwortet. Aber am Ende der Tour kann man an fünf Fingern abzählen, dass in diese kleine aber äußerst reine Firma mehrere Millionen Schweizerfranken geflossen sind. „Wir arbeiten hier bei konstant 21 Grad Celsius und 45 Prozent Luftfeuchtigkeit.“ erklärt der Chef des achtköpfigen Teams durch seine weiße Maske. „Sichergestellt ist ferner ein beständiger Luftstrom von drei Metern pro Sekunde von der Decke zu den Wänden.“ 200 Mal pro Stunde wird die Luft auf diese Weise umgewälzt und durch großflächige Filter gereinigt. „Beim Produktionsprozess kämpfen wir mit Partikeln kleiner als ein Tausendstelmillimeter.“

Belichten und Ätzen

Die in dieser Atmosphäre ablaufenden Prozesse heißen Fotolithographie und DRIE, ausgeschrieben „Deep Reactive Ion Etching“ oder übersetzt „Reaktives Tiefenätzen“. Am Anfang des Herstellungsvorgangs steht ein 15 Zentimeter großer Silizium-Wafer. Aus ihm lassen sich später 600 Spiralen ätzen. Zuvor jedoch heißt es, per Rotationsbeschichtung eine dünne Schicht flüssigen Fotolacks aufbringen. Nach dem Trocknen bei gut 100 Grad Celsius erfolgt das Belichten während 20 bis 30 Sekunden mit Hilfe einer speziellen Quecksilberlampe.

Die dazu nötigen Fotomasken, auf denen die Profile auf einem Wafer abzubildenden Spiralen mit einer Fehlerquote von weniger als einem Tausendstelmillimeter versammelt sind, liefert Toppan Fotomasks Inc. Der Spezialist geht seinen Geschäften im sächsischen Dresden nach. Jede dieser kostspieligen Masken taugt für 200 Prozesse, also 12.000 Spiralen. Nach dem Belichten sind die späteren Produkte auf dem Wafer erkennbar. Jedes besitzt eine eigene Nummer. Selbige definiert ganz exakt die jeweilige Position auf der dunklen Platte. Sollten sich im Zuge permanenter Kontrollprozesse Fehler herauskristallisieren, lassen sich die mangelhaften Stellen leicht lokalisieren. Gegebenenfalls ist dann ein Austausch der Fotomaske fällig.

0 Kommentare

Trackbacks/Pingbacks