Tudor im Zeichen von Wachstum

Tudor schreitet voran. Nicht nur, weil man mit der Tudor Manufaktur ein neues Level erreicht hat. Auch sonst ist die Marke mit riesigen Schritten unterwegs. Seitdem Jean-Frédéric Dufour bei Rolex als CEO das Ruder in die Hand genommen hat, kann und darf die nach einem englischen Adelsgeschlecht benannte Marke ihre Kräfte wieder so entfalten, wie weiland unter der Ägide des charismatischen Gründers Hans Wilsdorf.

Über die Geschichte des Unternehmens müssen wir an dieser Stelle keine großen Worte verlieren. Sie lässt sich zum Beispiel in diesem Uhrenkosmos-Artikel in aller Ausführlichkeit nachlesen.

Die wachsende Begehrlichkeit der Tudor Armbanduhren, größere Stückzahlen sowie die selbst sehr hoch gesteckten Ansprüche an Qualität und Präzision verlangten beinahe zwingend nach einer neuen Manufaktur außerhalb der Rolex- und Tudor-Zentrale im Genfer Stadtteil Acacias.

Hier in Genf platzte das Geschehen in der Tat aus allen Nähten. Außerdem gestaltete sich die Suche nach qualifizierten Arbeitskräften angesichts zahlreicher Uhrenfirmen nicht unbedingt einfach. Also bewegte sich das Management bei der Wahl des künftigen Standorts in den Westschweizer Jura.

Tudor Manufaktur

Am Ortsausgang der kleinen, aber ausgesprochen traditionsreichen Uhrenstadt Le Locle, kurz vor der Grenze zu Frankreich und schräg gegenüber der altehrwürdigen Uhrenmanufaktur Zenith gab es genügend Platz für einen imposanten Neubau. Weil er ein vergleichsweise kleines, seit 1962 von Rolex genutztes Gebäude deutlich in den Schatten stellt, ist die Krone von der Fassade verschwunden.

Allein schon wegen der im charakteristischen Tudor Rot gehaltenen Fassade sticht die 150 Meter lange und 30 Meter Produktionsstätte ins Auge. Alles in allem zogen von der Planung bis zur Fertigstellung ab 2018 drei Jahre ins Land. Die Gestaltung des Bauwerks oblag der gleichen aA association Architectes, welche auch die monumentale Rolex Manufaktur am Bieler Bözingenfeld verantwortete.

In diesem Sinne lassen sich etliche architektonische Ähnlichkeiten erkennen. Zur Stabilisierung der Tudor Manufaktur ruht das Bauwerk auf nicht weniger als 330 Betonsäulen, welche 30 Meter in den Boden reichen. Eine Membran schützt die unterirdische Struktur vor eindringendem Wasser. Verbaut wurden insgesamt 8.050 Kubikmeter Beton und 960 Tonnen Armierungsstahl.

Nicht weniger als 5.602 Quadratmeter an Arbeitsfläche stehen Tudor in Le Locle zur Verfügung. Und die wollen mit Leben erfüllt sein. Genfer Mitarbeiterinnen und Mitarbeitern, die das günstigere Leben im Jura bevorzugen, bot sich natürlich die Möglichkeit eines Umzugs. Wer aus welchen Gründen auch immer lieber in der umtriebigen Rhônestadt bleiben wollte, kann selbstverständlich weiterhin bei Rolex arbeiten.

Weil Arbeitslosigkeit in der Uhrenindustrie ein Fremdwort ist, sind bei Tudor auch noch nicht alle Werktische besetzt. Die Personalsuche für die Fertigungsstätte der Rolex Tochter läuft. Bis 2024 soll sie abgeschlossen sein.

Neueste Gebäudetechnik

Natürlich ist ein Rundgang durch das imposante Gebäude nur auf spezielle Einladung möglich. Angesichts der in Le Locle versammelten Werte wird Sicherheit ganz großgeschrieben. Eine weiteres Thema ist unbedingte Sauberkeit. Jedes Staubkorn kann die einwandfreie Funktion eines mechanischen Uhrwerks beeinträchtigen. Also reduziert Tudor die Zahl der Besucher auf ein Minimum.

Jede Stunde wird die Luft in den Ateliers 3,5 Mal von der Decke zum Boden umgewälzt. Temperatur und Luftfeuchtigkeit stehen unter permanenter Kontrolle. Von selbst mag sich verstehen, dass der Kubus unter strengen ökologischen Vorzeichen entstand.

Das Dach trägt nicht weniger als 442 Solarzellen. Sie decken einen Großteil des Bedarfs an elektrischer Energie. Die Fenster passen sich automatisch an die Intensität des Sonnenlichts an. Ein HVAC genanntes System gewährleistet konstante Temperatur und Luftfeuchtigkeit. Geheizt wird mit Holzpellets aus dem waldreichen Jura. Imposant neben den Wassersprinklern auch eine ganz spezielle Feuerlöschanlage.

Zwei Batterien mit Gasflaschen im Keller würden Feuer im Fall des Falles mit Hilfe von Stickstoff und anderen Gasen ersticken, ohne dass kostbaren Komponenten durch Wasser zu Schaden kommen.

Terminage 2

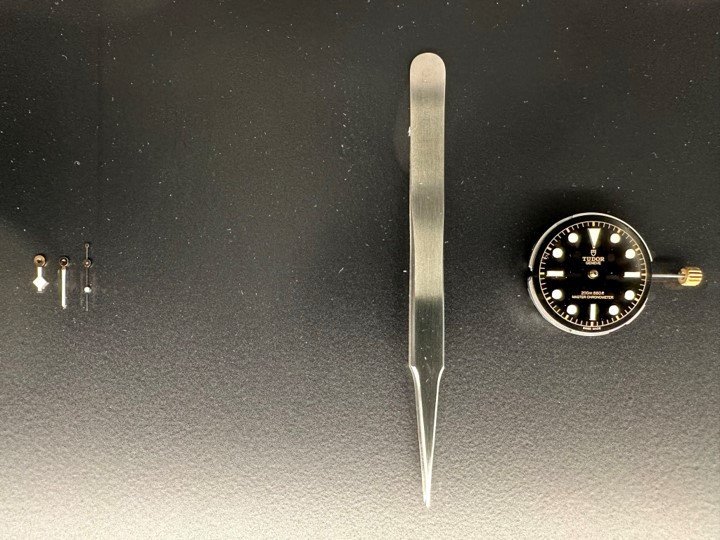

Einer der Höhepunkte beim Rundgang ist das 560 Quadratmeter messende Uhrenatelier T2. T hat dabei nichts mit Tudor zu tun, sondern bezeichnet die Stufe im Entstehungsprozess. Wie schon in Genf arbeiten autonome Teams auf Grundlage des ausgeklügelten 5-S-Systems. In regelmäßigen Abständen wechselt die Leitung. Wer vorübergehend das Sagen hat, bestimmt die Arbeitsgruppe selbst. Die Arbeitskompetenz umfasst alle Kaliber von der Automatik ohne Zusatzfunktion bis hin zum Chronographen, welche Tudor in seinen Zeitmessern verbaut.

Der Job bei T2 besteht darin, komplett montierte und bereits chronometerzertifizierte Uhrwerke zunächst einmal mit Zifferblatt und Zeiger zu versehen. Nach dem Einschalen erfolgt die gewissenhafte Kontrolle der fertigen Uhr. Wie auch in Biel bei Rolex erfolgt die Belieferung der Arbeitsgruppen mit allen erforderlichen Komponenten ganz automatisch.

Durch akribisches Scannen nach jedem Arbeitsschritt und Mikrochips in den Montageplatten wissen Computer exakt, was gerade Sache ist. Auf Halde produziert Tudor auch in Le Locle nicht. Auf jede einzelne Uhr wartet irgendwo auf der Erde bereits ein Kunde.

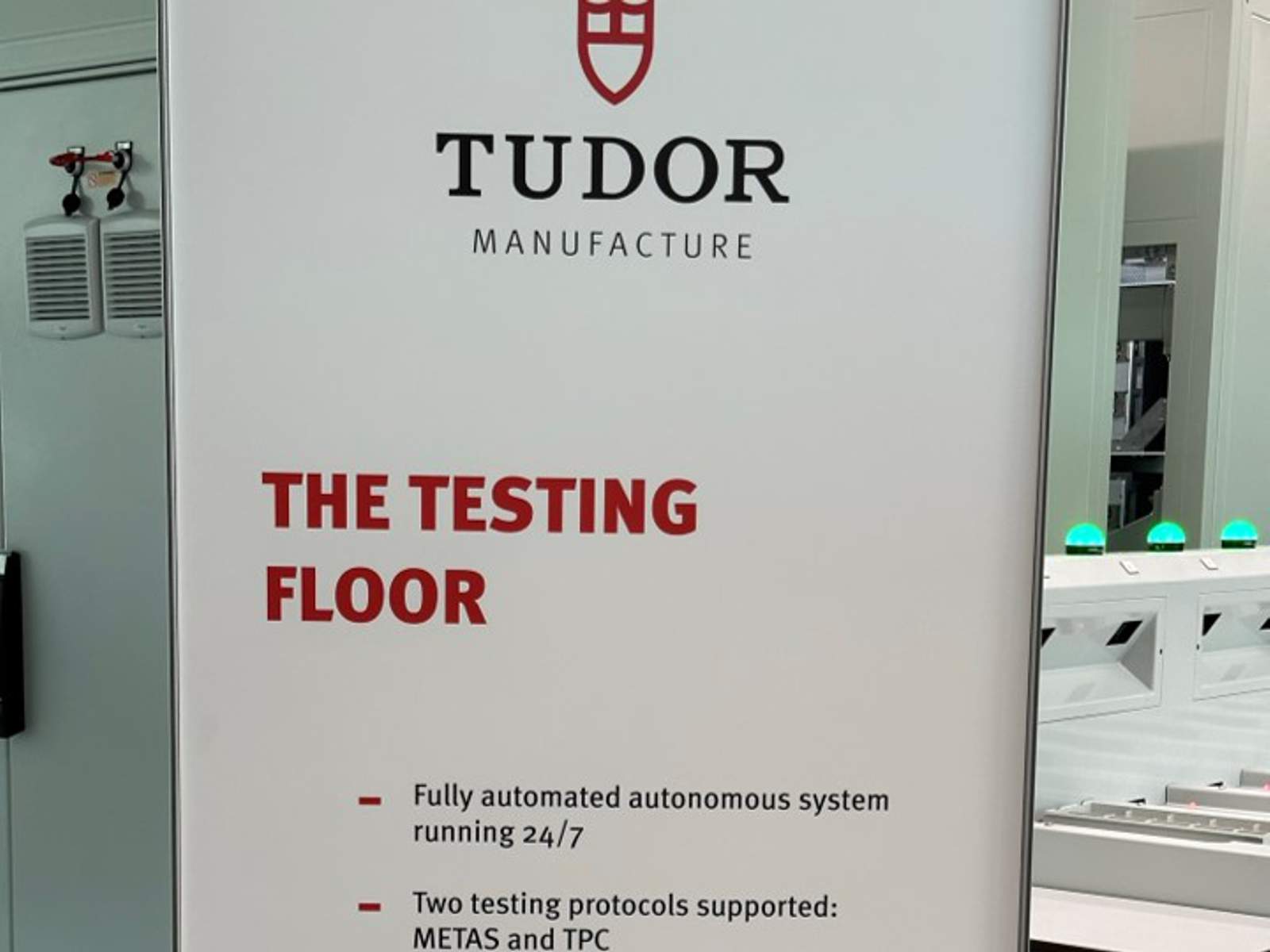

Tudor-Präzision

Auf dem Manufaktursektor reichen die von der Schweizer Chronometerkontrolle vorgegebenen Standards schon lange nicht mehr. TPC nennt sich das dreitägige Prüf-Programm in aller Kürze. Die drei Buchstaben stehen für jene Tudor Performance Control, welche der Wasserdichte, Gangautonomie und Präzision des fertigen Produkts ohne Armband gilt. Für letztere gestattet Tudor etwas höhere Toleranzen als Rolex. Während die Mutter maximale tägliche Gangabweichungen zwischen minus und plus zwei Sekunden erlaubt, darf eine Tudor maximal zwei Sekunden nach- und vier Sekunden vorgehen. Aber selbst das ist noch deutlich strenger als die COSC erlaubt.

Das Ende der Genauigkeits-Fahnenstange ist damit keineswegs erreicht. Die Zukunft heißt Master Chronometer in Kooperation mit METAS oder ausgeschrieben Eidgenössische Institut für Metrologie.

Zwei Modelle dürfen das Prädikat bereits am Zifferblatt tragen: die schwarze Black Bay Ceramic Master Chronometer, Referenz 79210CNU, (wir hatten das erste Keramik-Modell bei seiner Lancierung bereits hier vorgestellt) und die Black Bay 41 Millimeter mit roter Lünette, Referenz M7941A0RU. In beiden tickt das Automatikkaliber MT5602-U. Diese beiden Armbanduhren, weitere Referenzen werden folgen, finden mit gleich doppelter amtlicher Zertifizierung ans Handgelenk.

METAS Check

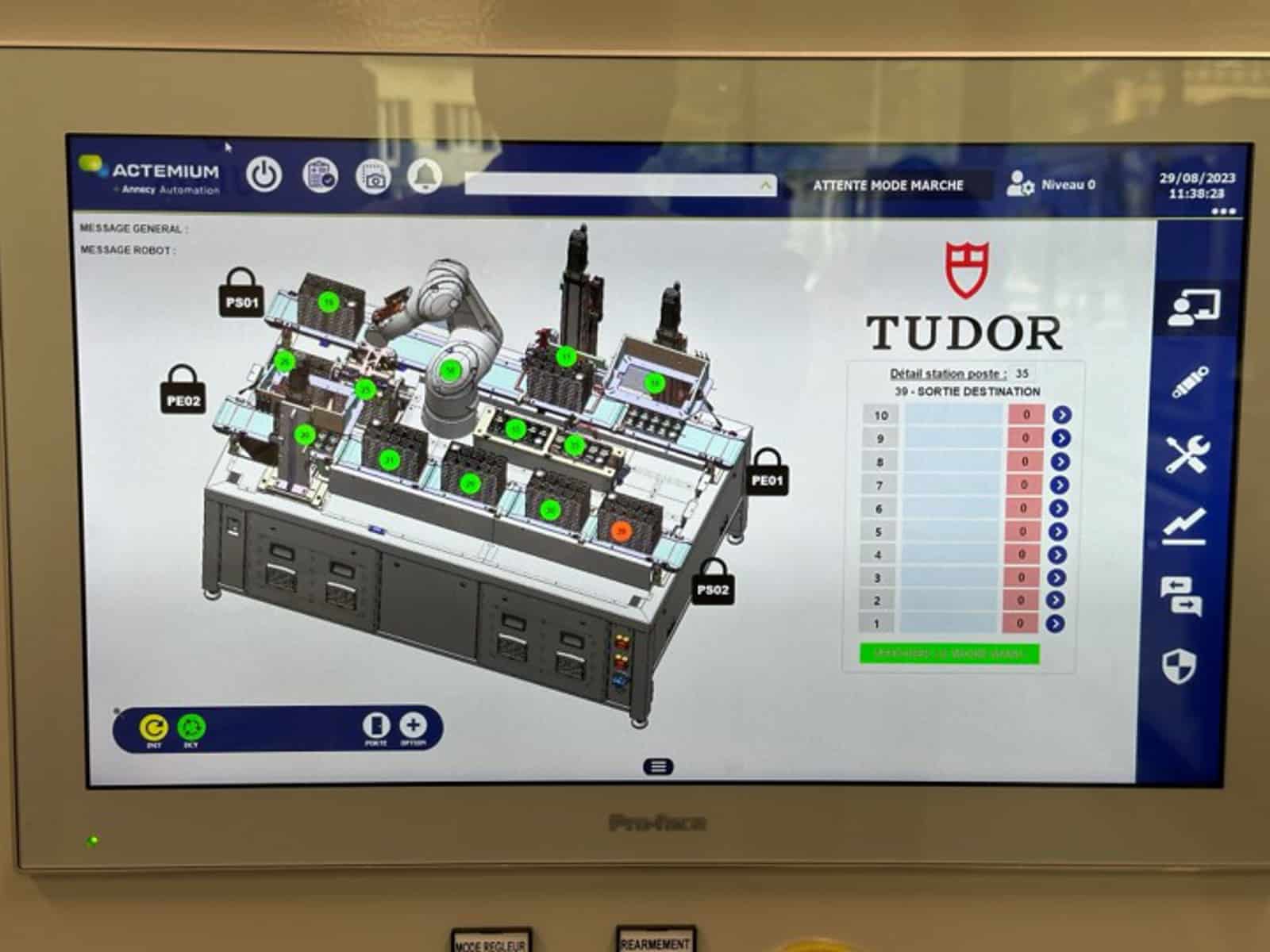

Die METAS-Zertifizierung geht bei Tudor ebenfalls auf der Test-Etage über die Bühne. Hier hat Tudor insgesamt 46 Tonnen Hightech-Maschinerie versammelt. Ohne Wenn und Aber erfüllt sie alle Voraussetzungen für den weitere sieben Tage beanspruchenden Check.

Besonders beeindruckend sind gleich zwei massige Permanentmagneten mit einer Feldstärke von 15.000 Gauss. Imposant auch die Gerätschaft zur Prüfung der Uhren auf die angegebene Wasserdichte. Damit das langwierige Prozedere an sieben Tagen rund um die Uhr vonstattengehen kann, schaffen zwei autonom agierende Roboter-Fahrzeuge die Prüflinge zu den verschiedenen Teststationen.

Unabdingbare Voraussetzung für den Titel Master Chronometer ist das vorherige Bestehen der COSC-Prüfung. Nur sie erlaubt die Verwendung des rechtlich geschützten Begriffs Chronometer am Zifferblatt.

Der METAS Test hat die ganze Uhr ohne Armband zum Gegenstand. Und zwar unter gewöhnlichen Tragebedingungen bei Temperaturen von 23 und 33 Grad Celsius. Er umfasst einen Magnetfeld-Test bei 15.000 Gauss. Bleibt die Uhr stehen oder weicht sie nach Verlassen der Röhre von den vorgegebenen Gangresultaten ab, ist sie durchgefallen.

Zu Prüfung der Wasserdichte müssen die Kandidaten in Druckbehälter. Dort wird Belastung so lange schrittweise erhöht, bis die angegebene Wasserdichtigkeit erreicht ist. Anschließend gelangt noch ein Tropfen kalten Wassers aufs Glas der angewärmten Uhr. Beschlägt sie innen, ist das Gehäuse nicht dicht. Ein weiterer Test gilt der Gangautonomie. Käuferinnen und Käufer können sich also darauf verlassen, dass ihre Uhr über die von Tudor angegebene Zeitspanne hinweg einwandfrei und präzise funktioniert. Natürlich erfolgt der Check in allen sechs Positionen, welche eine Uhr einnehmen kann.

Letzte Schritte in Le Locle

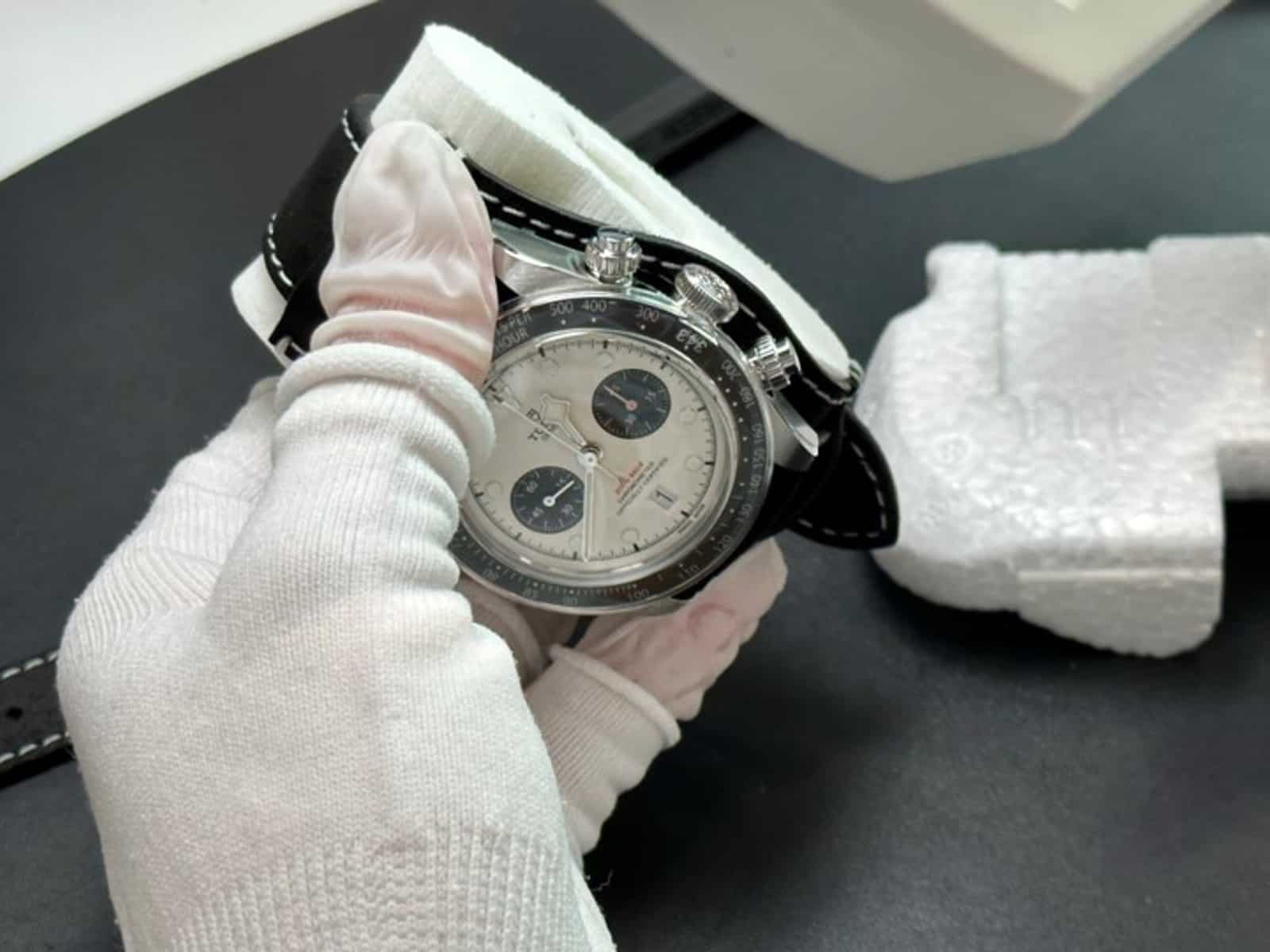

Vor der strengen finalen Kontrolle erhalten die Uhren bei T3 logischer Weise noch ihr Armband. Auch hier sind die Mitarbeiterinnen imstande jede Art von Band zu montieren. Zu den Aufgaben dieser Abteilung gehört auch das Entfernen von Produktionsstickern und die individuelle Gravur von Uhren aus Sonderserien.

Dann nehmen sie ihren Weg in die Genfer Zentrale, wo weiterhin die Administration, Produktgestaltung sowie die Forschungs- und Entwicklungsabteilung ansässig sind. Und von dort geht es in alle Welt.

0 Kommentare

Trackbacks/Pingbacks