Boulevard

Neulancierung des Parmigiani Fleurier KlassikersParmigiani Fleurier Toric: Was für ein Comeback!

Unter der Ägide von CEO Guido Terreni kehrt die 1996 erstmals lancierte Parmigiani Fleurier Toric in drei Versionen zurück. Die Ausführung mit dem Handaufzugskaliber PF780 gibt es in Roségold oder Platin. In Roségold ist ein komplexer Schleppzeiger-Chronograph erhältlich.

Neuheit Watches and Wonders 2024Frederique Constant Classic Moonphase Date Manufacture mit Längenfortschritt

Auf der Watches and Wonders 2024 wurden 3 neue Frederique Constant Classic Moonphase Date Manufacture Modelle lanciert. Zwar wurde auch die Optik der Uhren überarbeitet. Den Käufern der Uhr dürfte jedoch vor allem das überarbeitete Mondphasen-Kaliber FC716 gefallen. Wir wissen warum.

Extrem tief hinab Montblanc Iced Sea 0 Oxygen Deep 4810

Tauchgänge bis zu 4810 Meter machen der Montblanc Iced Sea 0 Oxygen Deep 4810 nichts aus. Dementsprechend ist ihr Titangehäuse auf Wasserdichte geprüft. Sauerstoff gibt es in der Schale nicht.

Unterwasser-Trio Le LocleZenith Defy Revival A3648 und Zenith Defy Extreme Diver

Zur Uhrenmesse Watches & Wonders 2024 hat Zenith drei neue Taucheruhren in petto. Bei der Zenith Defy Revival A3648 handelt es sich um ein reinrassiges Retromodell, beim Zenith Defy Extreme Diver hingegen um die Neuinterpretation einer Ikone. So sehen die neuen Zenith Uhren aus.

Erklärung der Begriffe Gangautonomie und GangreserveDas unterscheidet die Gangreserve von der Gangautonomie!

Wenn Dinge falsch sind, bleiben sie selbst dann falsch, wenn der Fehler unbedarft mit schöner Regelmäßigkeit wiederholt wird. Explizit trifft dies auf den Begriff „Gangreserve“ zu. Höchste Zeit also, den Unterschied zwischen Gangreserve und Gangautonomie einmal zu erklären.

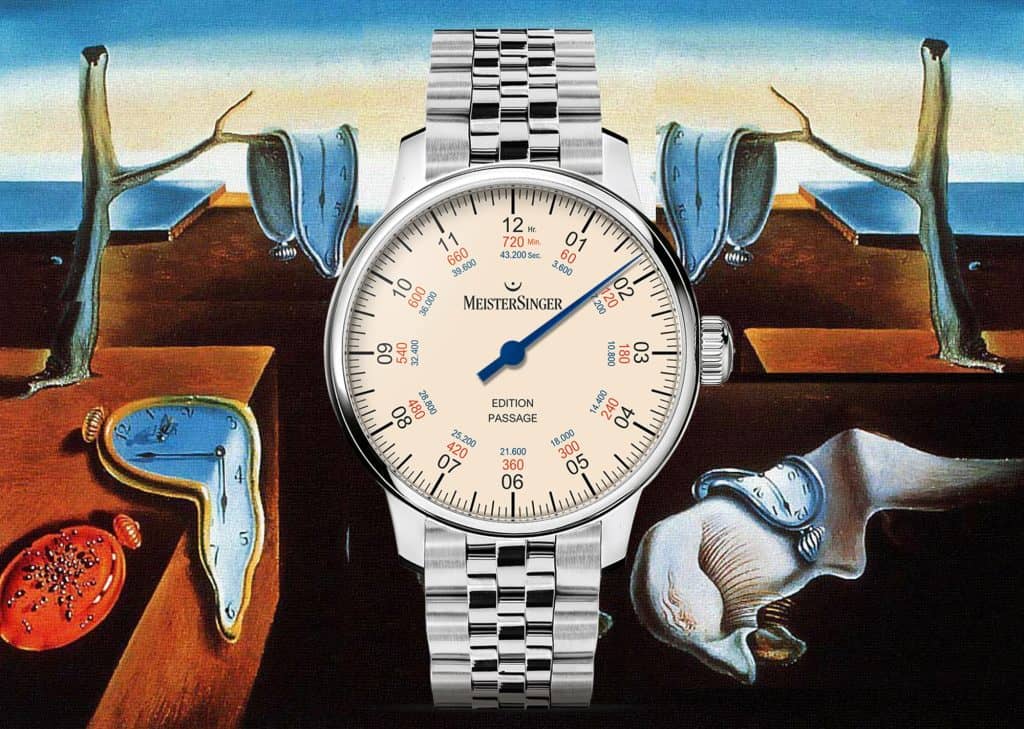

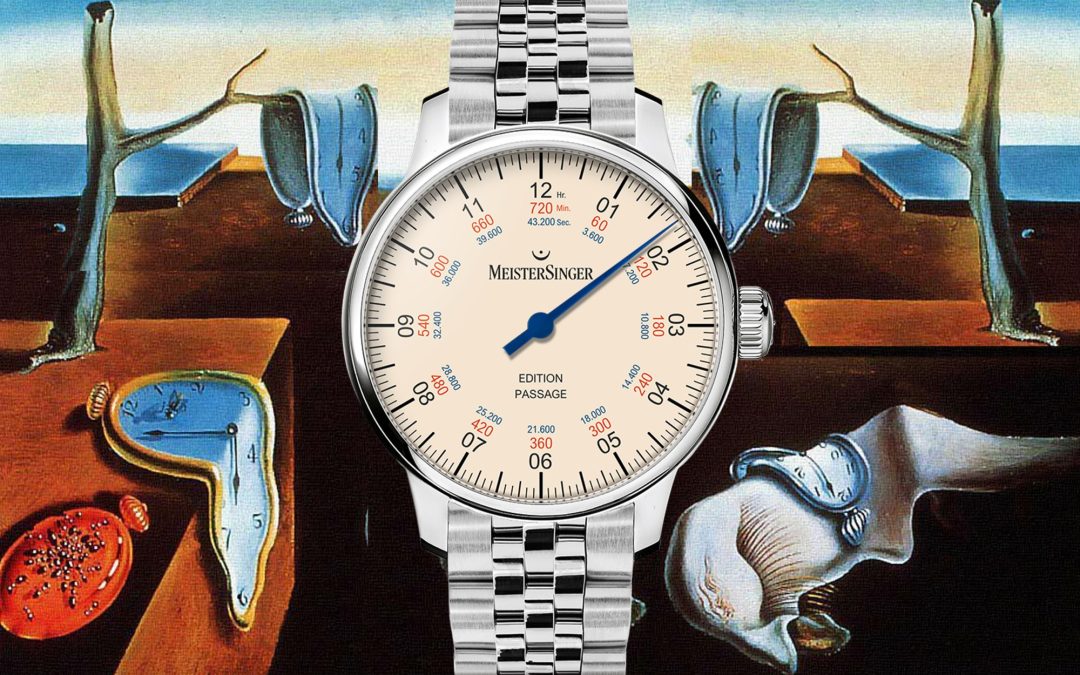

Edition von MeisterSingerMeisterSinger Edition Passage oder die Bedeutung des Augenblicks

Eher ungewöhnlich präsentiert sich die kleine Edition von 100 Uhren der MeisterSinger Edition Passage. Wir haben uns die Uhr und ihre Skalenangaben näher angesehen. Nehmen Sie sich doch einfach die Zeit, über diese Uhr zu lesen. Wir erklären warum.

Marken & Macher

Extrem tief hinab Montblanc Iced Sea 0 Oxygen Deep 4810

Tauchgänge bis zu 4810 Meter machen der Montblanc Iced Sea 0 Oxygen Deep 4810 nichts aus. Dementsprechend ist ihr Titangehäuse auf Wasserdichte geprüft. Sauerstoff gibt es in der Schale nicht.

50 Jahre Seiko SportsSeiko 5 Sports: Ein sportlicher Chronometer mit Tradition

Seiko 5 ist ein sportiver japanischer Uhrenklassiker und blickt auf eine mehr als 50-jährige Geschichte zurück. Nun wurde mit der Seiko 5 Sports dieser weltweite Top-Seller neu aufgelegt. Das zeichnet das neue Modell aus.

Wissen & Technik

Big Bang mit innovativem SaphirgehäuseHublot Big Bang Unico Saxem Green: Neue Transparenz in leuchtend Grün

Die 100 Hublot Big Band Unico Saxem Green Uhren mit ihrem durchscheinendem grünen Gehäuse aus Saxem-Saphir sind nicht gerade ein Schnäppchen. Aber technisch ausnehmend innovativ. Das steckt hinter dem Hightech Saxem Gehäuse und das leistet das Unico 2 Werk der Saxem Green und ihrer neongelben Schwester.

Fabergé Visionnaire Chronograph mit AgenGraphe KaliberDer Fabergé Visionnaire Chronograph und sein innovatives AgenGraphe Kaliber

Uhrmacher die in ihrer Arbeit kreativ sind und innovative Werke bauen, ragen heraus. Genau diese Eigenschaften hat auch Jean-Marc Wiederrecht und sein Team von Agenhor Atelier Genevois d’Horlogerie beim Bau des Fabergé Visionnaire Chronographen an den Tag gelegt. Das AgenGraphe Kaliber bestätigt ihren Mut für die besondere Gestaltung und innovative technische Lösungen. Für uns Grund genug, einen genaueren Blick in dieses Uhrwerk zu werfen.

Manufaktur oder EtablisseurWas unterscheidet eine Manufaktur von einem Etablisseur?

Der Begriff Manufaktur wird gerne verwendet, ist jedoch nicht immer zutreffend. Denn zwischen der Konstruktion eines Uhrwerks, dem Erstellen der Komponenten, der Veredelung und dem reinen Zusammenbau bestehen große Unterschiede. Das sind die Kriterien, nach denen sich ein Hersteller, Finnisseur, Etablisseur oder eine Manufaktur bewerten lässt.

Silberuhr von Sinn SpezialuhrenSinn 1739 Ag B: Das sind doch glänzende Aussichten!

Silberuhren feiern dank verbesserter Materialeigenschaften eine Art Come-back. Auch Sinn Spezialuhren setzt auf die Silberlegierung Argentium und lanciert mit der Sinn 1739 AG B eine Dresswatch klassischer Schule und silbernen Glanzes. Was ist über die neue Sinn Silberuhr mit blauem Zifferblatt zu wissen, bzw. was könnte den einen oder anderen Uhrenliebhaber irritieren.

Vintage & Stil

Uhren-Auktion in MonacoSaisonstart im Fürstentum: Bedeutende Chronographen im Sale der Monaco Legend Group

Die beiden Top-Lose der Auktion „Exclusive Time Pieces“ der Monaco Legend Group sind „Important Watches“ von Patek Philippe und von Rolex. Das macht die Uhren so besonders und so lesen sich die kleinen, feinen und für das Ergebnis entscheidende Details zu den Uhren, die es zu kennen gilt.

Der Reiz von schwarzen ZifferblätternSchwarzes Zifferblatt: 4 Highlights von Vacheron Constantin, Patek Philippe, Rolex und Audemars Piguet

Luxusmarke, Stahluhr und ein schwarzes Zifferblatt - das ist eine gute Ausgangsbasis für einen Top-Seller. Das gilt für zu Recht für diese 4 schwarzen Uhren der vier großen Brand Vacheron, Patek, Audemars und Rolex

Stilkolumne Lifestyle Uhren und Lifestyle: Da geht mehr, meine Herren!

Man sollte begreifen, dass Uhren nicht als Zeitmesser, sondern als Ausdruck der Persönlichkeit anzusehen sind. Es gibt kaum smartere und bessere Möglichkeiten der persönlichen Differenzierung. Denn Uhren und Lifestyle gehören zusammen.

Hermès Galop d’Hermès Hermès Galop d’Hermès und das Lob des Schattens

Beim Entwurf der neuen Hermes Galop d'Hermès Uhr hat sich Designer Ini Archibong am Design Japans der Jahrhundertwende und der klassischen Hermés-Hufeisenform orientiert. War die Belle Èpoque jemals weg?

Chrono Sapiens

Edition von MeisterSingerMeisterSinger Edition Passage oder die Bedeutung des Augenblicks

Eher ungewöhnlich präsentiert sich die kleine Edition von 100 Uhren der MeisterSinger Edition Passage. Wir haben uns die Uhr und ihre Skalenangaben näher angesehen. Nehmen Sie sich doch einfach die Zeit, über diese Uhr zu lesen. Wir erklären warum.