Boulevard

Titan Grad 5 aus GlashütteTutima Flieger Legacy T5 Chronograph: Der perfekte Flugbegleiter in Titan

Tutima kommt im Frühjahr 2024 mit einer attraktiven Chronographen-Neuheit. Den neuen Tutima Flieger Legacy T5 Chronograph gibt es mit schwarzem oder blauem Zifferblatt, mit Leder- oder Gliederband. Das bietet der neue Chronograph mit langer Tradition.

Doxa Neuheit der Watches and WondersDoxa SUB 200T: Die kleine Taucheruhr für den Landgang

Der Trend geht zu kleineren Uhren, weisen diese bei gleicher Funktionalität weniger Größe und Gewicht auf. Welch Charme solch eine Verkleinerung haben kann, zeigt die neue 39-mm-Version der Doxa Sub 200T. Wir haben die Taucheruhr mit Style-Potenzial genauer unter die Lupe genommen.

Neulancierung des Parmigiani Fleurier KlassikersParmigiani Fleurier Toric: Was für ein Comeback!

Unter der Ägide von CEO Guido Terreni kehrt die 1996 erstmals lancierte Parmigiani Fleurier Toric in drei Versionen zurück. Die Ausführung mit dem Handaufzugskaliber PF780 gibt es in Roségold oder Platin. In Roségold ist ein komplexer Schleppzeiger-Chronograph erhältlich.

Neuheit Watches and Wonders 2024Frederique Constant Classic Moonphase Date Manufacture mit Längenfortschritt

Auf der Watches and Wonders 2024 wurden 3 neue Frederique Constant Classic Moonphase Date Manufacture Modelle lanciert. Zwar wurde auch die Optik der Uhren überarbeitet. Den Käufern der Uhr dürfte jedoch vor allem das überarbeitete Mondphasen-Kaliber FC716 gefallen. Wir wissen warum.

Vom Reiz des Handaufzugs Grand Seiko Evolution 9SA4 SLGW002 und SLGW003: Über die Liebe zum Handaufzug

Im Rahmen der Genfer Uhrenmesse 2024 stellt Grand Seiko ein neues Handaufzugswerk vor. Erhältlich ist das Kaliber 9SA4 mit Gehäuse aus Titan oder Roségold in den Referenzen Grand Seiko Evolution 9SA4 SLGW002 und SLGW003. Das bieten die ambitionierten Uhren zum ambitionierten Preis.

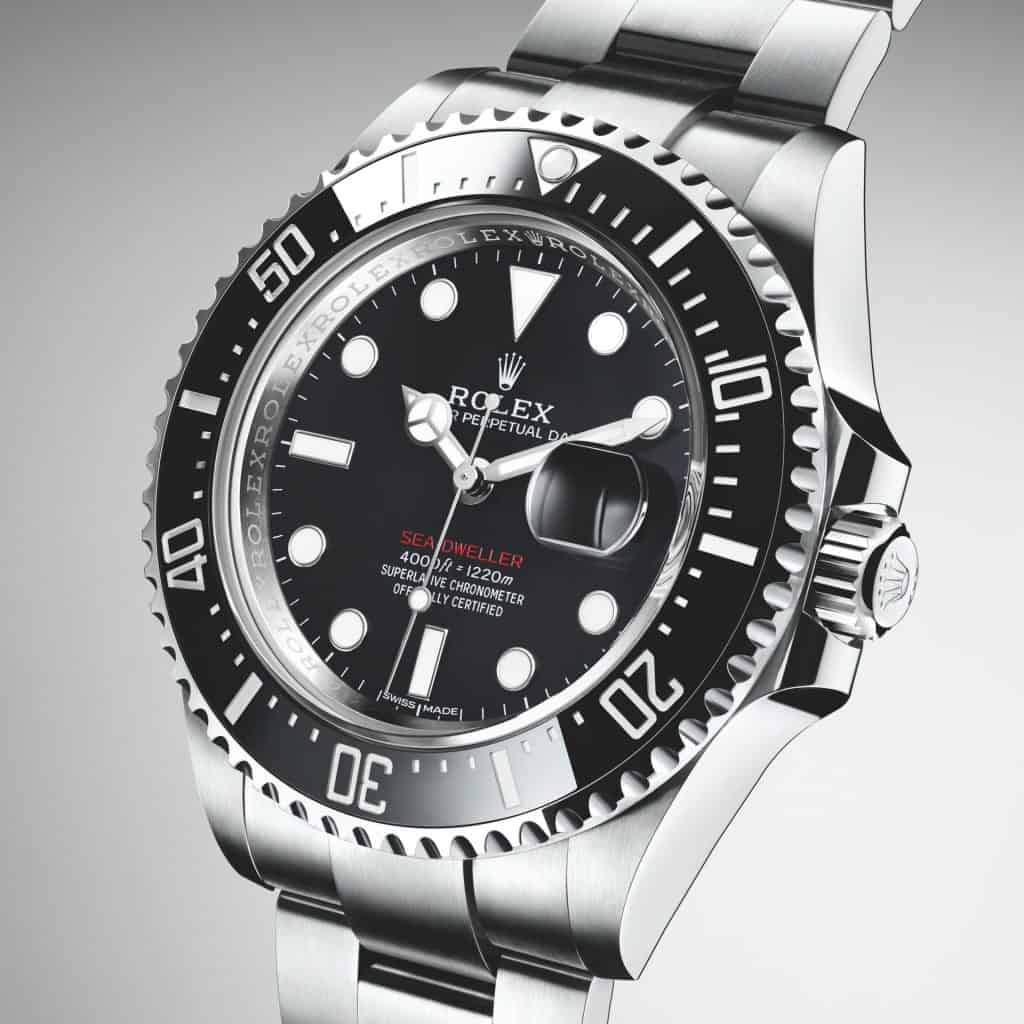

Rolex Oyster Perpetual Sea-Dweller und ihre EntwicklungRolex Oyster Perpetual Sea-Dweller: Über und unter Wasser ein Star

Die Rolex Oyster Sea-Dweller ist mit Hilfe von Profis als Taucheruhr entstanden und wird doch oft von Trägern mit Sinn für Lifestyle über Wasser gezeigt. Wir zeigen, was sich verändert hat und warum sie ob ihrer Robustheit geschätzt wird.

Marken & Macher

Neulancierung des Parmigiani Fleurier KlassikersParmigiani Fleurier Toric: Was für ein Comeback!

Unter der Ägide von CEO Guido Terreni kehrt die 1996 erstmals lancierte Parmigiani Fleurier Toric in drei Versionen zurück. Die Ausführung mit dem Handaufzugskaliber PF780 gibt es in Roségold oder Platin. In Roségold ist ein komplexer Schleppzeiger-Chronograph erhältlich.

Modellrelaunch Rolex Air-KingRolex Air-King: Same, same, but different!

Bei der Vorstellung der neuen Rolex Air-King Ref 126900 in Genf gelang Rolex in bewährter Manier eine Uhr auf den ersten Blick scheinbar unverändert zu lassen - und doch deutlich in Gestalt und Technik zu verändern. Das bietet die neue Air King und so können Sie sie erkennen.

Wissen & Technik

Big Bang mit innovativem SaphirgehäuseHublot Big Bang Unico Saxem Green: Neue Transparenz in leuchtend Grün

Die 100 Hublot Big Band Unico Saxem Green Uhren mit ihrem durchscheinendem grünen Gehäuse aus Saxem-Saphir sind nicht gerade ein Schnäppchen. Aber technisch ausnehmend innovativ. Das steckt hinter dem Hightech Saxem Gehäuse und das leistet das Unico 2 Werk der Saxem Green und ihrer neongelben Schwester.

Pulsuhr mit Pulsometer- SkalaPulsuhr: So funktioniert ein Chronograph mit Pulsometer-Skala

Auch ohne Computertechnologie lässt sich die Pulsfrequenz pro Minute mit einem Pulsuhr Chronographen mit Pulsometer recht genau messen: So einfach ist das Ablesen des Puls auf einem Pulsuhr Chronographen mit Puslometer-Skala.

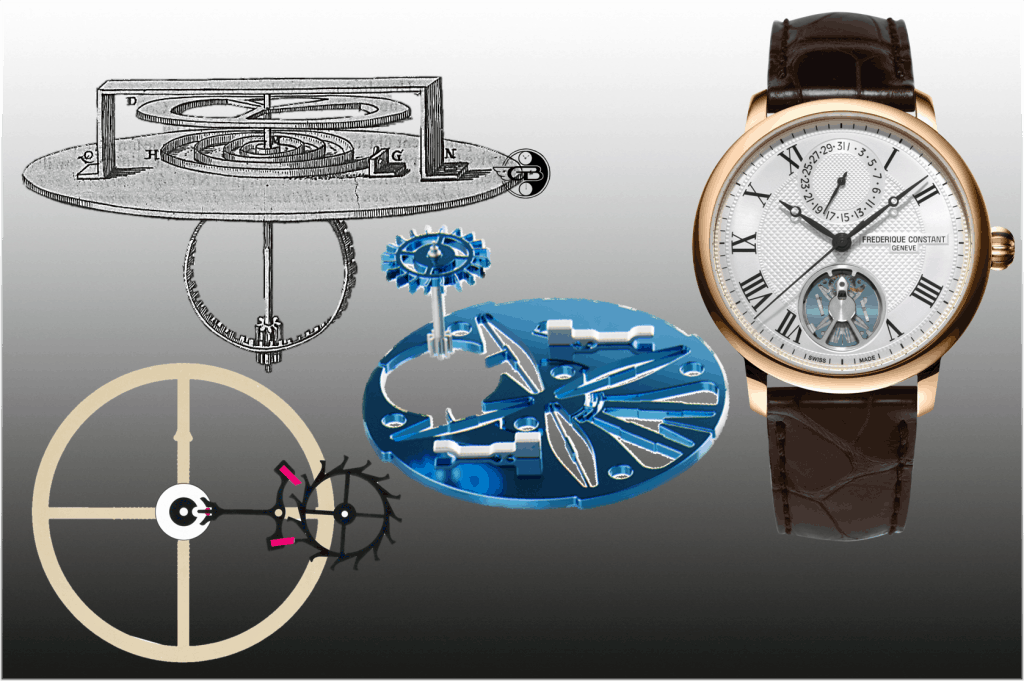

Innovation der Uhrwerk KonstruktionFrédérique Constant Slimline Monolithic Manufacture: Die mechanische Revolution!

Seit 1675 änderte sich nur wenig an den Prinzipien mechanischer Zeitmessung. Die Revolution der mechanischen Schwing- und Hemmungssysteme begann 2017 im Hause Zenith. 2021 demokratisiert die Frédérique Constant Slimline Monolithic Manufacture die mechanischer Schwing- und Hemmungssysteme, denn Preis wie Technik sind eine kleine Revolution.

Fabergé Visionnaire Chronograph mit AgenGraphe KaliberDer Fabergé Visionnaire Chronograph und sein innovatives AgenGraphe Kaliber

Uhrmacher die in ihrer Arbeit kreativ sind und innovative Werke bauen, ragen heraus. Genau diese Eigenschaften hat auch Jean-Marc Wiederrecht und sein Team von Agenhor Atelier Genevois d’Horlogerie beim Bau des Fabergé Visionnaire Chronographen an den Tag gelegt. Das AgenGraphe Kaliber bestätigt ihren Mut für die besondere Gestaltung und innovative technische Lösungen. Für uns Grund genug, einen genaueren Blick in dieses Uhrwerk zu werfen.

Vintage & Stil

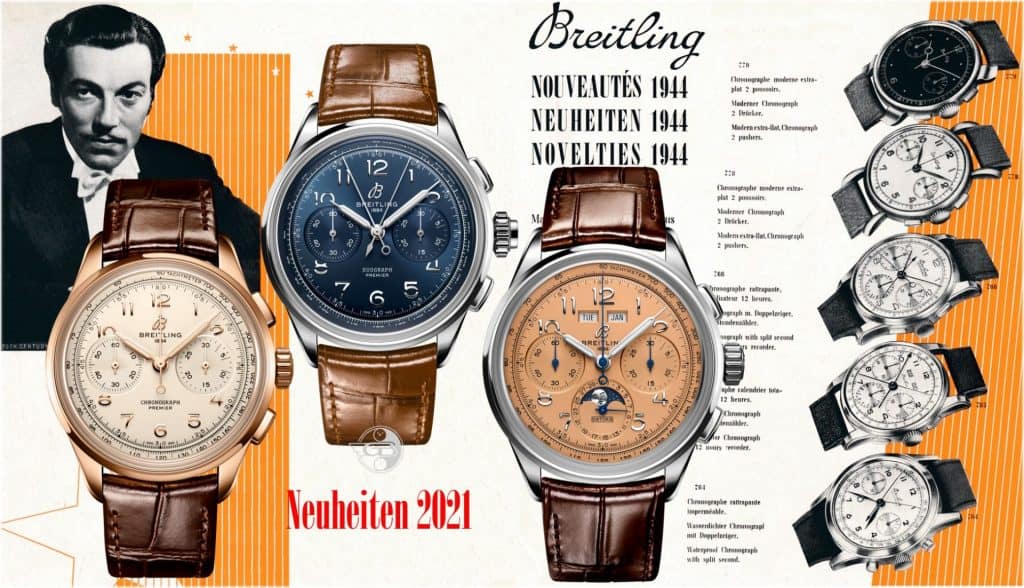

Uhren-Auktion in MonacoSaisonstart im Fürstentum: Bedeutende Chronographen im Sale der Monaco Legend Group

Die beiden Top-Lose der Auktion „Exclusive Time Pieces“ der Monaco Legend Group sind „Important Watches“ von Patek Philippe und von Rolex. Das macht die Uhren so besonders und so lesen sich die kleinen, feinen und für das Ergebnis entscheidende Details zu den Uhren, die es zu kennen gilt.

Geschichte HanhartHanhart: Entstehung und Geschichte der Uhrenmanufaktur

Uhrenliebhabern und Kennern sind Hanhart Uhren ein Begriff. Die kleine Uhrenmarke aus dem Schwarzwald bietet für moderates Geld ein breites Spektrum an Zeitmessern. Eines haben alle Chronographen, Stoppuhren und sonstigen Armbanduhren gemeinsam: Fürs Geld erhält man einen hohen Gegenwert. Darüber hinaus besitzt Hanhart eine spannende, ins Jahr 1882 zurückreichende Geschichte. Hätten Sie das gewusst?

Grand Seiko Modelle mit Fächer-ZifferblattGrand Seiko SBGW297 und Grand Seiko SBGW299: Eine fein gefächerte Auswahl

Die beiden neuen Modelle Grand Seiko SBGW297 und Grand Seiko SBGW299 erinnern an die frühen 44GS Modelle. Interessant ist insbesondere die Zifferblattgestaltung, die sich in ihrer Form an traditionellen japanischen Fächer orientiert. Das bieten die zwei neuen Uhren der Heritage 44GS Kollektion in Midsize-Größe.

Geschichte HanhartHanhart: Entstehung und Geschichte der Uhrenmanufaktur

Uhrenliebhabern und Kennern sind Hanhart Uhren ein Begriff. Die kleine Uhrenmarke aus dem Schwarzwald bietet für moderates Geld ein breites Spektrum an Zeitmessern. Eines haben alle Chronographen, Stoppuhren und sonstigen Armbanduhren gemeinsam: Fürs Geld erhält man einen hohen Gegenwert. Darüber hinaus besitzt Hanhart eine spannende, ins Jahr 1882 zurückreichende Geschichte. Hätten Sie das gewusst?

Chrono Sapiens

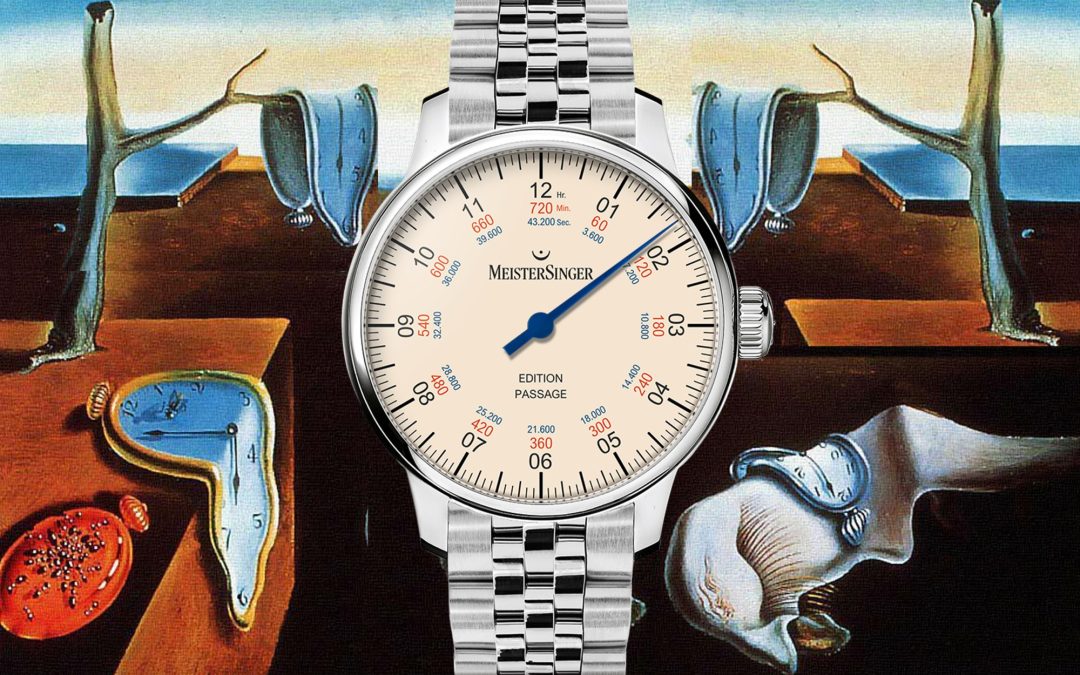

Edition von MeisterSingerMeisterSinger Edition Passage oder die Bedeutung des Augenblicks

Eher ungewöhnlich präsentiert sich die kleine Edition von 100 Uhren der MeisterSinger Edition Passage. Wir haben uns die Uhr und ihre Skalenangaben näher angesehen. Nehmen Sie sich doch einfach die Zeit, über diese Uhr zu lesen. Wir erklären warum.